膜分离——沼气提纯脱碳

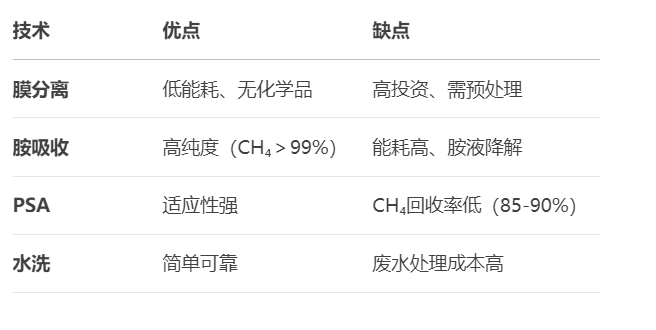

膜分离技术在沼气提纯脱碳(主要去除CO₂)中的应用是一种高效、节能且环保的方法,能够将沼气(主要含CH₄和CO₂)提纯为生物甲烷(CH₄浓度>95%),满足管道天然气或车用燃料标准。以下是该技术的核心要点解析:

展开全文1. 膜分离原理

选择性渗透:利用CO₂和CH₄在膜材料中的渗透速率差异。CO₂分子较小且极性更强,比CH₄更快透过膜,从而实现分离。

驱动力:压力差(通常0.5-3 MPa)是分离的关键,高压侧富集CH₄,低压侧富集CO₂。

2. 常用膜材料

聚合物膜:

聚酰亚胺(PI)、聚砜(PS):高选择性(CO₂/CH₄分离系数20-50),但渗透性较低。

醋酸纤维素(CA):成本低,但易塑化。

复合膜:如聚二甲基硅氧烷(PDMS)涂层增强表面选择性。

新型材料:金属有机框架(MOFs)、碳分子筛膜(CMS)等处于研发阶段,潜力大。

3. 工艺流程设计

单级膜系统:简单但CH₄回收率低(~80%),适合低处理量场景。

多级串联/循环:

两级膜系统:第一级提纯CH₄,第二级回收残余CH₄,回收率可达95%以上。

渗透气循环:将部分渗透气回流以提高CH₄浓度。

集成工艺:

膜+PSA:联合变压吸附进一步提纯。

膜+胺吸收:处理低浓度沼气时更经济。

4. 关键操作参数

压力比:高压侧压力与低压侧压力之比,影响分离效率。

温度:通常控制在20-50℃(避免膜材料老化)。

沼气组成:CO₂含量(通常30-50%)、H₂S(需预处理至<100 ppm以防膜腐蚀)。

5. 技术优势

能耗低:约0.2-0.3 kWh/Nm³沼气,比胺吸收法低30%以上。

无化学品:避免胺液再生带来的污染。

模块化设计:易于扩容,适合中小型沼气工程(50-2000 Nm³/h)。

6. 挑战与解决方案

膜污染:粉尘、水分等导致性能下降。

预处理:脱水(冷凝+吸附)、除尘(过滤器)、脱硫(活性炭或生物脱硫)。

塑化问题:CO₂高压下使聚合物膜膨胀。

解决方案:采用交联改性膜或刚性材料(如PI)。

成本:膜组件占初始投资40-60%,但寿命可达5-8年。

7. 经济性与应用

投资成本:约1000-2000欧元/Nm³/h(规模依赖)。

甲烷损失:优化设计可控制在<2%。

应用场景:垃圾填埋场、农业沼气厂、污水处理厂等。