CNC冲压件加工全流程揭秘:模具设计、材料变形控制与精度提升

在现代制造业中,CNC冲压加工因其高效率、高精度和强适应性,被广泛应用于汽车、电子、家电等领域。这一技术的核心在于模具设计、材料变形控制与加工精度的协同优化。本文将深入解析其全流程的技术要点。

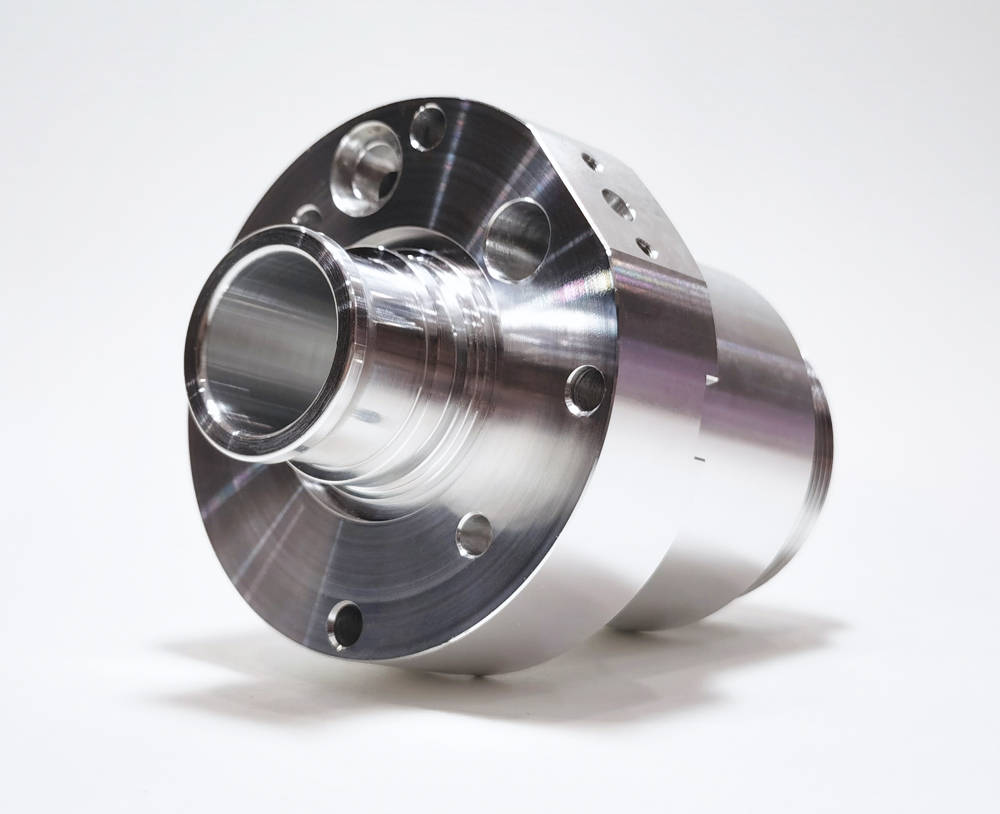

CNC车床件加工

CNC车床件加工

️一、模具设计:精密加工的基础

模具是冲压工艺的“灵魂”,其设计直接影响产品质量与成本。首先,材料选择需兼顾耐磨性与韧性,如Cr12MoV合金钢或SKD-11模具钢。其次,结构设计需科学计算冲裁间隙(通常为材料厚度的5%-10%)、脱模斜度(1°-3°)及排料系统,以避免毛刺和卡料。例如,级进模设计可通过多工位连续冲裁提升效率30%以上。此外,寿命优化需借助表面处理技术(如TD涂层或PVD镀膜)和应力分析软件,将模具寿命延长至百万次级别。

️二、材料变形控制:工艺稳定的关键

冲压过程中,材料因塑性变形易产生回弹、起皱等问题。回弹控制需结合仿真软件(如AutoForm)预判变形量,通过模具型面补偿(如预设0.1-0.3mm反向弧度)抵消误差。对于高强度钢板(如DP780),可采用多工步渐进成型,降低单次变形率至15%以内。同时,残余应力管理需优化压边力(通常为冲裁力的20%-30%),并配合退火工艺消除内应力。例如,铝板冲压后经250℃退火处理,可减少翘曲变形达60%。

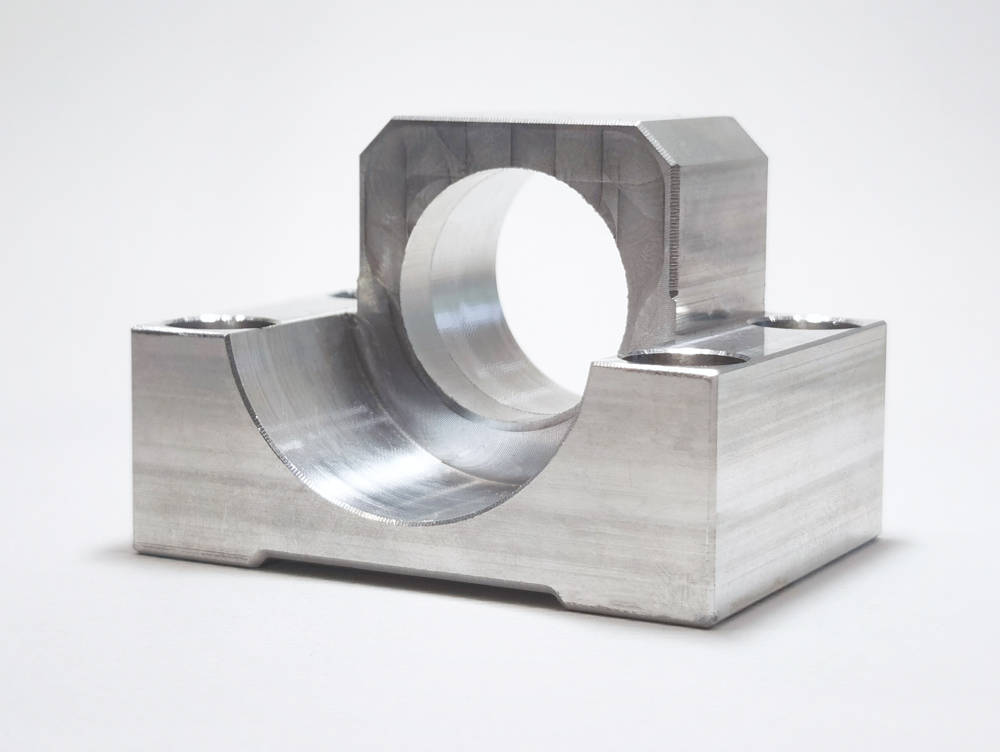

cnc加工零件

cnc加工零件

️三、精度提升:技术集成的核心目标

微米级精度要求设备、模具和工艺的深度融合。设备层面,采用闭环伺服冲床(定位精度±0.01mm)搭配液压垫技术,实现压力动态调节。模具制造中,慢走丝线切割(精度±0.002mm)与光学曲线磨床确保型腔精度。工艺控制方面,引入在线检测系统(如激光扫描仪)实时反馈数据,配合自适应算法调整参数。某汽车零部件案例显示,通过上述措施,产品尺寸CPK值从1.0提升至1.67,不良率下降至0.3%以下。