医疗器械外壳模具非标定制:精准匹配医疗需求的创新实践

医疗器械作为关乎生命健康的关键设备,其外壳不仅需要满足防护、耐用等基础功能,还需适配不同设备的特殊设计需求。在标准化产品难以覆盖所有应用场景的背景下,非标定制模具成为医疗器械外壳制造的核心解决方案。通过个性化设计与柔性生产,非标定制模具能够精准匹配医疗设备的结构特点、使用环境和功能要求,为医疗行业提供可靠的技术支撑。

医疗器械外壳的非标定制需求源于产品功能的多样性。例如,便携式检测设备需要轻量化、抗冲击的外壳,而大型影像设备则要求高精度、抗电磁干扰的结构。不同科室对设备外壳的尺寸、材质、接口布局也有差异化需求。非标定制模具能够根据具体需求调整设计参数,如优化外壳的弧度以贴合人体工学,或预留传感器安装孔位,确保设备与临床场景无缝衔接。

非标定制模具的核心优势在于灵活性与精准度。传统标准模具受限于固定规格,难以适应复杂结构或特殊材质的加工需求。而非标定制模具从设计阶段即与医疗企业深度协作,通过3D建模、仿真分析等技术手段验证方案可行性,确保模具结构与外壳功能高度匹配。生产过程中,模具可根据材质特性调整注塑参数,如温度、压力等,保障外壳的成型精度与表面质量。

定制化流程的严谨性是保障医疗外壳品质的关键。项目启动时,模具制造商需与医疗企业明确技术标准,包括外壳的生物兼容性、灭菌适应性等。设计阶段需通过多轮方案评审,确保模具结构符合医疗设备的安全规范。试模环节则通过首件检测、功能测试等验证外壳性能,及时优化模具细节。这种全流程的闭环管理,能够有效降低产品缺陷率,缩短研发周期。

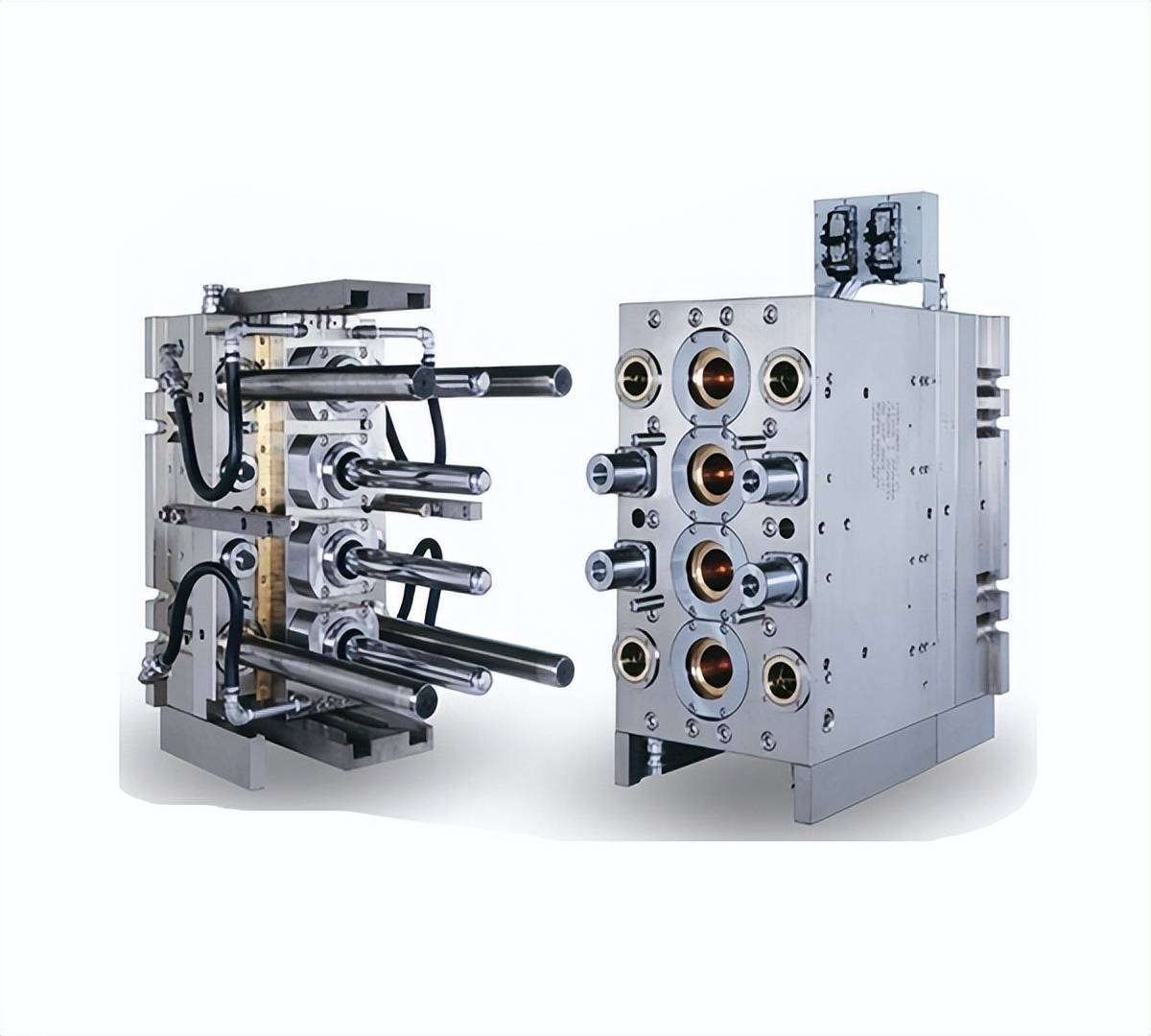

材料选择与工艺创新是非标定制的核心竞争力。医疗器械外壳常采用医用级塑料、合金等特殊材质,需模具具备耐腐蚀、高耐磨等特性。非标定制模具可通过表面处理技术提升使用寿命,如镀硬铬、氮化处理等。同时,多腔模具、热流道技术等先进工艺的应用,可提升生产效率并降低能耗,满足医疗行业对成本控制与环保的双重需求。

随着医疗设备向智能化、小型化发展,非标定制模具的应用场景将持续拓展。例如,可穿戴医疗设备的外壳需兼顾柔韧性与防护性,而手术机器人外壳则需实现高精度装配。模具制造商需通过技术迭代,如引入AI辅助设计、数字化孪生等手段,进一步提升定制化能力。未来,非标定制模具将成为医疗设备创新的重要推手,助力行业突破技术瓶颈。

医疗器械外壳模具的非标定制,本质上是技术与需求的深度融合。通过精准匹配医疗场景的个性化需求,非标定制模具不仅提升了产品的功能性与可靠性,更推动了医疗设备向更高效、更安全的方向进化。这种以需求为导向的制造模式,将持续为医疗行业创造价值。