伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用

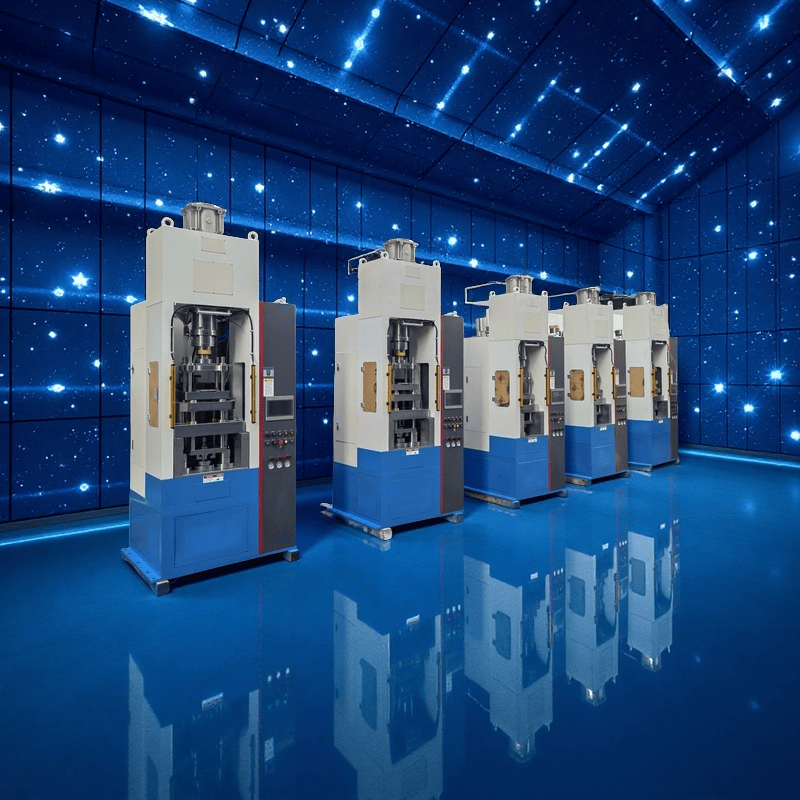

鑫台铭伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

磁性材料:锰锌铁氧体、镍锌铁氧体、钕铁硼、铝铁硼、铁硅、铁硅铝、合金粉、铁粉...

粉末伺服成型机主要应用于硬质合金、粉末冶金、精密陶瓷、电子陶瓷、陶瓷结构件、电感磁芯、T-Core电感、铜铁共烧电感、电感一体成型、磁性材料、磁环、钕铁硼、铁氧体、铁硅铝、玻璃、铁基合金等粉末材料的压制成型。特别适用于超小、异形件、复杂、多台阶等精密粉末制品成型。产品应用于电感、半导体、通讯基站、变压器、电源、3C电子、AI机器人、医疗、数控刀具、电动汽车、新能源(光伏、储能、风电)等领域。

粉末伺服成型机是一种先进的粉末成型设备,采用机、电、气、仪一体化控制、伺服驱动技术,通过伺服马达带动丝杆转动上冲、母模、下冲进行上下运动的粉末成型机。设备有独立的伺服系统和电气系统,具有浮动压制,精确控制压力和位移,实现了对精细粉末的高精度成型。设备可配自动取料机械手、自动送粉+摆料等装置,模具快装系统,具有稳定性、精准性、高效性、稼动率高等特点。

一、设备压力:5T~1200T;

二、驱动方式:

1、上冲(伺服液压缸驱动)+下冲(伺服液压缸驱动);

2、上冲(伺服液压缸驱动)+下冲(AC 伺服马达+丝杆直连驱动);

3、上冲(AC 伺服马达+丝杆直连驱动)+下冲(AC 伺服马达+丝杆直连驱动);

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用

三、模架结构:上一下一、上一下二、上一下三、上二下二、上二下三、上二下四;

四、精度要求:成型精度:≤0.02mm;重复精度:≤0.005mm

粉末压机能够将适合成型的粉末通过料斗、料管、料靴自动流注到阴模中,然后经过装在压机上的冲头对粉末压制成型,继而对压制成型的制品实施自动脱模、自动捡料、装盘。所有的执行动作全是机器自动完成的,整体结构采用全封闭设计。

aspcms.cn设备特点:

1、采用伺服马达传动,成型速度更快,稳定性更高,模具磨损低;

2、成品推出采用伺服马达,填料更均匀,成品推出更顺畅;

3、异型产品压制成型后,产品拔出时,下型高出母型,机台可设置粉盒推出延时装置,粉盒与下型相接精准,可确保产品品质;

4、本设备智能化高,压力自动监控,安全系数高;

5、本设备结构简单,操作方便,保养容易;

6、本设备无需加液压油,环保,节能。

设备特性:

1、安全:运转部件采用全封闭式设计,排除操作安全隐患。

2、高效:转速快(转速最快可达到60转/min;一出多模;稼动率高(正常情况下装模OK,稼动率≥90%);高品质(模具耗损低,产品无毛边)。

3、节能:无需空调环境运作;三相380V变压为220V低压电源(低能耗) ;除使用细小中棒需使用吹气外,其余无需压缩空气吹气。

4、环保:无漏油,无漏料,低噪音。

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉等磁性材料成型领域具有重要应用价值,其高精度、可控性和灵活性能够满足复杂磁性元件的制造需求。以下是具体应用分析及技术优势总结:

️1. 芯片电感(如一体成型电感)

- ️应用特点:

- 芯片电感需微型化、高密度化,通常由铁硅、铁镍等软磁粉压制而成,要求成型后具有高致密度、低孔隙率以提升磁导率和降低损耗。

- ️伺服成型机的优势:

- ️精密控制:通过伺服系统实现多段压力调控(如预压、主压、保压),确保粉体均匀填充和梯度压缩,减少分层或裂纹。

- ️复杂形状成型:可压制异形结构(如带内孔、多层台阶),满足一体成型电感的高集成设计要求。

- ️高一致性:重复定位精度≤0.01mm,保障批量生产电感参数(如电感值、Q值)的一致性,适配高频电路需求。

️2. 铁硅磁粉芯(Fe-Si系磁粉芯)

- ️应用特点:

- 铁硅磁粉芯用于高频变压器、电感等,需低涡流损耗和高饱和磁感,其性能依赖粉体颗粒的绝缘包覆与压制密度。

- ️伺服成型机的优势:

- ️均匀压制:伺服动态压力调节避免局部过压导致绝缘层破裂,降低磁芯涡流损耗。

- ️高密度成型:最高压力可达1000MPa以上,显著提升磁导率(如达到100μ以上)和直流偏置能力。

- ️温控辅助:可选配加热模具(80-200℃),改善粉体流动性,减少内应力导致的磁滞损耗。

️3. 合金软磁粉(如铁硅铝、非晶/纳米晶粉末)

- ️应用特点:

- 合金软磁材料需兼顾高磁导率与高频稳定性,但粉体硬度高、延展性差,传统压制易产生回弹或边缘破损。

- ️伺服成型机的优势:

- ️低速高压成型:通过伺服电机精准控制压制速度(可低至0.1mm/s),减少粉体颗粒间摩擦生热,抑制回弹效应。

- ️脱模保护:闭环控制脱模力,避免脆性材料开裂(如纳米晶磁芯良率提升至98%以上)。

- ️多材料兼容性:通过程序切换参数,适配铁硅铝(Sendust)、非晶等多种合金粉的压制工艺。

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用

️技术延伸:伺服成型机的核心优势

- ️节能高效:相比液压机节能30%-50%,且无需液压油污染风险,适合洁净车间环境。

- ️智能化控制:集成压力-位移曲线监控,实时反馈调整工艺参数,实现数字化质量管理。

- ️复杂结构能力:通过多轴联动压制,可生产3D磁路结构件(如环形磁芯、E型磁体)。

️行业趋势与挑战

- ️需求驱动:5G通信、新能源汽车(如车载OBC电感)推动高频高功率磁性元件需求,伺服成型机成为关键设备。

- ️技术挑战:超细粉体(粒径<10μm)的均匀填充、纳米晶材料的高精度成型仍需工艺优化(如添加润滑剂比例、模具涂层技术)。

️总结

伺服粉末成型机通过精准的压力-位移控制、高动态响应及柔性化生产模式,显著提升了芯片电感、铁硅磁粉芯及合金软磁粉制品的性能与良率,成为高端磁性元件制造的核心装备。未来随着材料微细化、器件集成化趋势,其工艺适配能力与智能化水平将进一步提升。

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用

伺服粉末成型机在芯片电感、铁硅磁粉芯、合金软磁粉中的应用