冷镦钢脱碳层过厚?控轧控冷工艺关键参数揭秘

这是(科沃克金属专注碳钢、合金钢、不锈钢、高温合金、精密合金、钛合金及铝合金的全链条销售与深加工服务。为航空航天、能源装备、医疗器械、精密仪器等领域提供高强度、耐腐蚀、高精度的特种金属解决方案,赋能制造业升级! 咨询加:CVAKO-706)整理的信息,希望能帮助到大家

冷镦钢是一种通过冷加工工艺制造的高强度钢材,广泛应用于汽车、机械、电子等领域。然而,在生产过程中,脱碳层过厚的问题常常会影响冷镦钢的性能,从而导致最终产品的质量下降。因此,掌握控轧控冷工艺的关键参数,对于优化冷镦钢的生产至关重要。本文将深入探讨这一主题,揭示影响冷镦钢脱碳层厚度的因素,以及如何通过控制轧制和冷却工艺来改善产品质量。

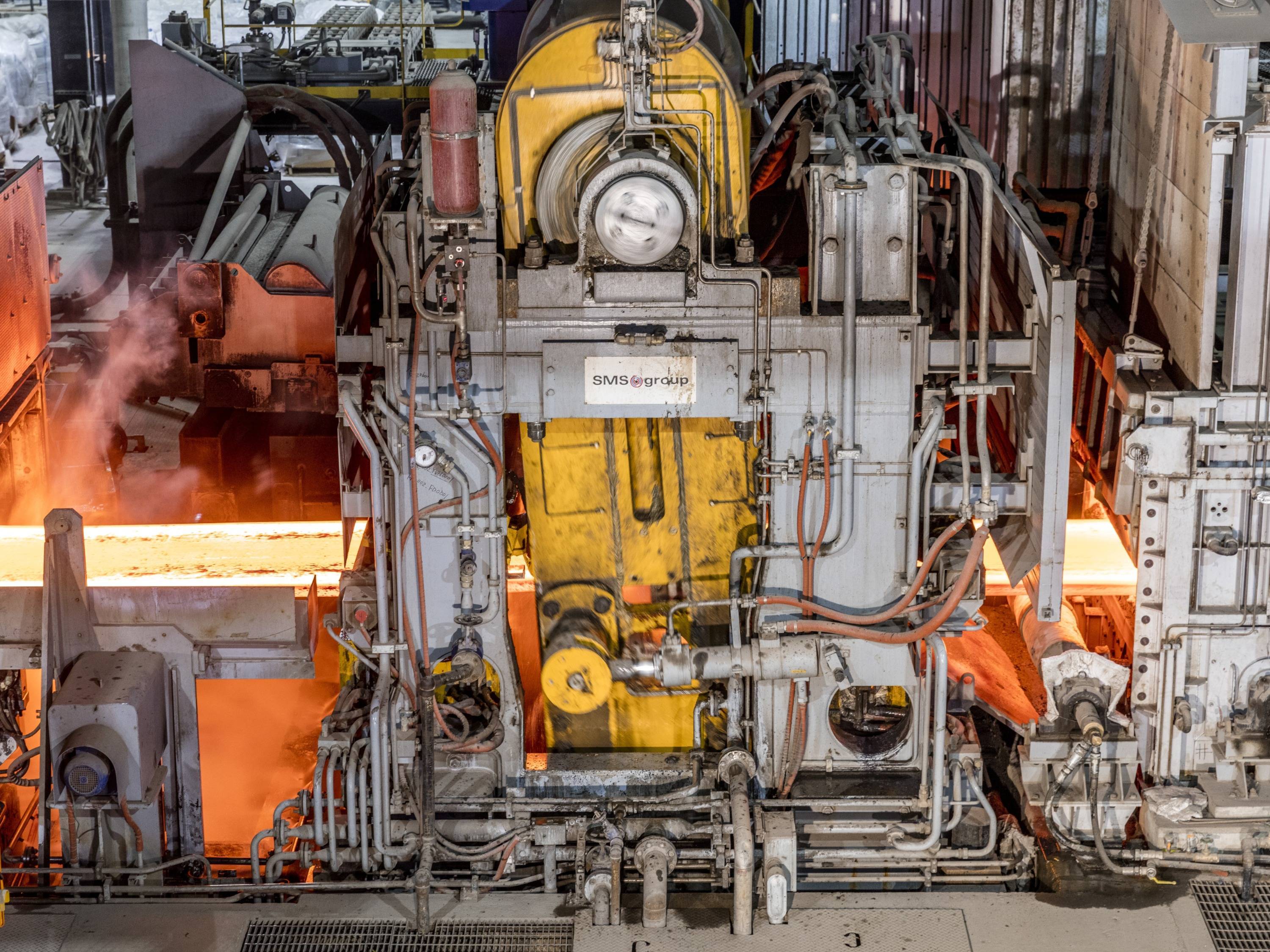

冷镦钢的生产过程一般包括热轧、冷轧以及后续的热处理等多个环节。在热轧工艺中,金属原料被加热到一定温度后进行压制,这一过程会导致表面发生氧化反应,形成脱碳层。脱碳层的厚度与多种因素有关,包括温度、氧气浓度、加热时间等。因此,在生产冷镦钢时,合理控制这些因素,可以有效减少脱碳层的形成。

首先,控制加热温度是关键参数之一。过高的加热温度会加速脱碳层的形成,因为高温环境下,金属表面的碳元素更容易被氧化。研究表明,在热轧过程中,适宜的温度应保持在850℃到950℃之间,这样可以在保证塑性和加工性能的同时,降低脱碳层的厚度。

aspcms.cn

其次,氧气浓度也是影响脱碳层厚度的重要因素。在热轧过程中,若氧气浓度过高,金属表面的氧化反应会更加剧烈。因此,在生产过程中,需确保加热炉内的气氛尽量稳定,降低氧气浓度,可以考虑使用保护气体或惰性气体来替代空气,从而减缓氧化反应。

除了加热过程,冷却工艺同样对脱碳层的形成有显著影响。冷却过程中,如果速率过快,表面可能会因为急剧的温度变化而产生应力,导致微裂纹的产生,同时也可能加剧脱碳层的形成。因此,控制冷却速率至关重要。通常,冷却应采取逐渐降温的方式,这样可以减少应力集中,并有效降低脱碳层的厚度。

在冷轧过程中,也需要注意材料的变形程度。过度变形会导致金属表面温度升高,从而加剧脱碳层的形成。因此,在冷轧过程中,应合理控制轧制的厚度和变形比例,避免过度变形导致的表面质量问题。

此外,选择合适的润滑剂也是减少脱碳层的重要措施。润滑剂能够在金属与工具之间形成一层保护膜,减少直接接触,从而降低氧化反应的几率。选择合适的润滑材料,不仅能提高加工效率,还能有效控制脱碳层的厚度。

在实际生产中,监测工具的使用也不可忽视。定期检查轧制和冷却设备的运行状态,及时调整工艺参数,可以有效避免因设备故障导致的表面质量问题。此外,应用现代化的监测技术,如红外热像仪和在线传感器,可以实时监测加热和冷却过程中的温度变化,及时调整工艺参数。

总之,控制冷镦钢脱碳层的厚度是一个综合性的过程,需要对加热、冷却、轧制及润滑等多个环节进行优秀把控。通过合理控制这些关键参数,可以有效降低脱碳层的厚度,提高冷镦钢的整体性能,确保最终产品的质量满足行业标准。在日益竞争激烈的市场环境中,优化生产工艺、提高产品质量,将为企业带来更大的市场优势和经济效益。因此,企业在冷镦钢的生产过程中,应不断探索和优化各项工艺参数,以实现可持续发展。