158Cr12MoV材料赋能:重载轴承高温涡轮的“钢铁铠甲”

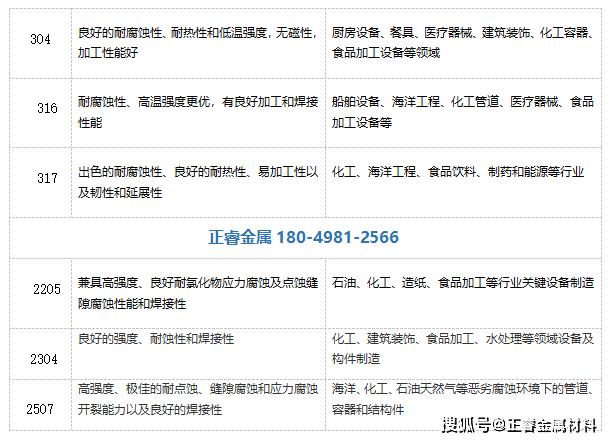

158Cr12MoV马氏体不锈钢主要用于制造承受高载荷、强磨损及耐腐蚀环境的高端机械核心部件(如高精密轴承、重载齿轮、热轧轧辊、石化阀门密封件)及极端工况结构件(如航空发动机涡轮盘、燃气轮机导向叶片、深海耐压壳体),尤其适用于高摩擦、高温氧化、强腐蚀介质三重耦合的工业场景。

高强度与高硬度:抗拉强度≥1170MPa,屈服强度≥930MPa,淬火和回火处理后硬度≥30HRC,空气冷却状态下硬度可达56~60HRC。

优异的耐磨性:经热处理后,材料内部形成大量硬质碳化物,在轴承、齿轮等高摩擦工况下表现出色。

良好的耐腐蚀性:高铬含量形成致密氧化膜,在酸性、氯化物及硫化物环境中展现抗腐蚀能力,耐氧化性能显著。

耐高温性能:可在高温环境下保持机械性能稳定,适用于高温工况部件制造。

抗疲劳性能:高强度基体与均匀碳化物分布共同作用,使材料在高负荷循环应力下具备长寿命特性。

️切削加工

1、刀具选择:需使用硬质合金刀具,如P20、P40或M20等级,刀具应具备良好的耐磨性和抗冲击性。对于铣削加工,可选用硬质合金立铣刀、端铣刀或球头铣刀,确保齿数和直径适合加工要求。

2、切削参数:

车削:切削速度控制在80~120m/min,进给量为0.1~0.3mm/rev,使用切削液进行冷却和润滑,以减少刀具磨损,提高加工质量。

铣削:切削速度为60~100m/min,进给量为0.05~0.2mm/tooth,建议采用高压冷却喷雾系统,以提高切削效率和刀具寿命。

钻削:切削速度为40~80m/min,进给量为0.1~0.3mm/rev,使用切削液进行冷却和润滑,防止钻头烧伤,提高孔加工质量。

aspcms.cn3、磨削加工:砂轮选择树脂结合剂或陶瓷结合剂,粒度为46~80目,硬度为中软或中硬。磨削参数方面,砂轮速度为30~40m/s,进给速度为5~15m/min,并使用磨削液进行冷却和润滑,以减少热损伤,提高磨削质量。

️成型加工

1、锻造工艺:

预热与加热:预热温度为800~900°C,最终加热至1000~1150°C,根据材料尺寸和厚度,预热时间一般为1~2小时,加热时间一般为1~3小时。需缓慢加热,避免材料内部产生过大热应力。

锻造操作:使用液压机或机械压力机进行锻造,选择合适的模具,确保锻件形状和尺寸符合要求。锻造温度控制在1000~1150°C,锻造比通常选择3~5,适当增加锻造比可以细化晶粒,提高材料的机械性能。

冷却与后处理:锻件在锻造完成后缓慢冷却,如空冷或炉冷,以减少内部应力。锻造完成后可进行正火处理,以消除内部应力,并根据最终使用要求进行适当的回火处理,以提高材料的韧性和强度。

2、冷加工:158Cr12MoV材料冷加工硬化倾向明显,需采用多道次小变形量工艺,每道次后安排中间退火(750~780°C保温1~2小时)消除加工硬化。冷镦、冷轧等工艺需配合专用润滑剂,推荐使用二硫化钼基复合润滑剂以降低摩擦系数。

️焊接加工

1、焊接方法:可采用氩弧焊(TIG)、等离子弧焊(PAW)和激光焊接等方法。

2、焊接材料:选择与母材成分相似的焊材,以确保焊接接头的性能。当焊件的拘束度大且难以进行预热和焊后热处理时,也可采用奥氏体型焊接材料,但需根据使用条件严格选择,并进行工艺评定。有时还可采用镍基合金焊材,使焊缝的膨胀系数与母材接近,尽量降低焊接残余应力和高温热应力。

3、预热与后热处理:焊接前需预热至150~200°C,焊接完成后进行回火处理(180~300°C)。对于含碳较高、拘束度较大的焊件,焊后热处理前还应采取焊后缓冷处理,以防止氢致裂纹。