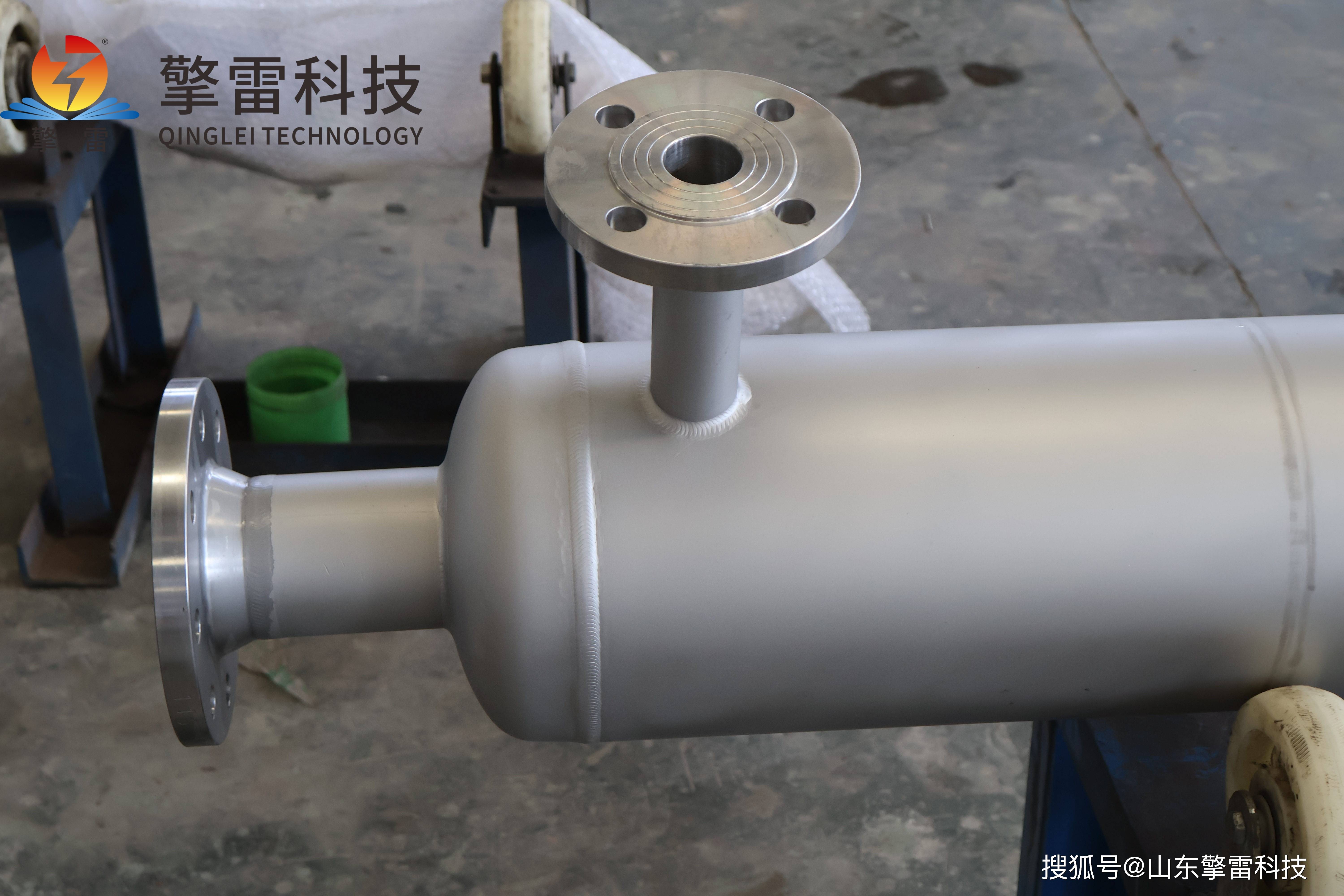

单管程列管式热交换器

文章由山东擎雷环境科技股份有限公司提供

一、设备概述与技术特性

单管程列管式热交换器是一种通过单一管程与壳程介质的热交换实现能量转换的核心设备,广泛应用于石油化工、电力、制药等领域。其核心结构由管束、管板、壳体、折流板及冷凝水排放系统构成,工作原理基于蒸汽冷凝释放潜热(2257kJ/kg)与对流换热的耦合效应。设备采用正三角形排列的碳钢或不锈钢管束,管间距优化为1.5-3倍管径,配合内置多叶扭带,形成三维湍流场,传热系数较传统结构提升30%。

二、安装与调试规范

2.1 安装前准备

基础验收:检查设备基础平面度≤2mm/m,水平度偏差≤0.5mm,预留地脚螺栓孔位偏差≤5mm。

介质管路对接:管程接口采用金属缠绕垫片(316L+石墨),壳程接口使用双“O”型圈密封结构,预紧力矩控制为:

M20螺栓:150N·m

M24螺栓:220N·m

电气连接:传感器接线采用屏蔽双绞线,接地电阻<4Ω,信号线与动力线分槽敷设。

2.2 冷态调试

气密性试验:

管程:充氮气至1.5倍设计压力,保压30分钟,泄漏率<0.05mL/min

壳程:真空度抽至10⁻³Pa,24小时压升率<5%

振动测试:在管束自由端布置三向加速度传感器,记录空载振动幅值:

aspcms.cn轴向:<0.1mm

径向:<0.05mm

2.3 热态调试

升温曲线:按50℃/h速率升温,在400℃、800℃、1200℃分别保温2小时,记录热膨胀量:

轴向:<30mm(设计预留间隙50mm)

径向:<5mm

流场优化:通过CFD模拟调整折流板间距(0.6D),使流体冲刷角控制在15-30°理想区间。

三、操作规程与运行监控

3.1 启动程序

预充液:管程充入导热油至液位计50%刻度,排气阀排出不凝气体。

逐步升温:按20℃/h速率升温至工作温度,期间每30分钟记录一次:

管程进出口温差:±1℃

壳程压降:±5%设计值

流量调节:采用变频泵控制流速:

管程:1-3m/s

壳程:0.5-1.5m/s

3.2 运行监控

参数记录:每小时记录关键参数:

进出口温度:±0.5℃

流体流量:±1%FS

振动幅值:±0.02mm

智能预警:设置三级报警阈值:

黄色预警:振动速度>4.5mm/s

红色警报:振动速度>7.1mm/s

紧急停机:温差>20℃或压降>15%设计值

3.3 停机程序

降温曲线:按30℃/h速率降温,在800℃、400℃分别保温1小时。

介质排空:管程导热油排净后充氮保护,壳程真空度保持<10Pa。

防护措施:设备表面涂覆防氧化涂层,管束内部充入干燥氮气(露点<-60℃

四、维护保养与故障处理

4.1 日常维护

外观检查:每日检查保温层完整性,发现破损立即修复,热损失增量>5W/m²时必须处理。

参数分析:每周分析运行数据,重点监控:

换热效率衰减率:>5%/年需检查结垢

压降增长率:>10%/年需清理流道

密封检查:每月检查法兰连接处,石墨垫片压缩率保持15%-20%。

4.2 定期维护

维护周期 维护项目 技术要求

每季度 流体取样分析 含铁量<1ppm,Cl⁻浓度<设计值50%

每半年 管束内窥镜检查 缺陷当量尺寸<φ2mm,深度<0.5t壁厚

每年 壳程清洗 柠檬酸清洗液:pH 3.5-4.0,温度60-80℃,循环时间≤6h

4.3 故障处理

结垢堵塞:

化学清洗:添加0.3%-0.5%缓蚀剂,循环清洗时间<8小时

机械清洗:高压水射流压力50-100MPa,喷嘴直径0.5-1.0mm

泄漏故障:

紧急隔离:关闭进出口阀门,启动氮气吹扫

在线修复:采用金属修补剂(耐温1200℃),24小时固化后保压测试

振动异常:

动态平衡:在管束自由端加装平衡块,质量<500g

流场重构:调整折流板角度,改变流体冲击方向

五、安全注意事项

个人防护:操作人员需佩戴防高温手套(耐温500℃)、防毒面具(处理腐蚀性介质时)。

应急预案:配备泄漏应急处理箱,内含吸附棉、中和剂、防护服,每月演练一次。

废弃处理:报废设备需按危险废物处理流程,碳化硅管束回收率>95%。

六、技术升级与智能管理

数字孪生系统:集成设备运行数据,构建虚拟模型,实现:

故障预测:提前48小时预警结垢、腐蚀

能效优化:通过AI算法调整操作参数,节能潜力达15%

远程运维平台:通过5G网络实现:

实时监控:参数刷新频率1Hz

专家诊断:故障响应时间<30分钟

区块链追溯:记录设备全生命周期数据,包括:

操作日志:>10年存储

维护记录:不可篡改存储

单管程列管式热交换器通过规范化的使用管理,可实现年运行时间>8000小时,维护成本降低40%,能效提升25%。在光伏多晶硅、钢铁余热回收等场景中,设备寿命突破15年,成为工业绿色转型的核心装备。