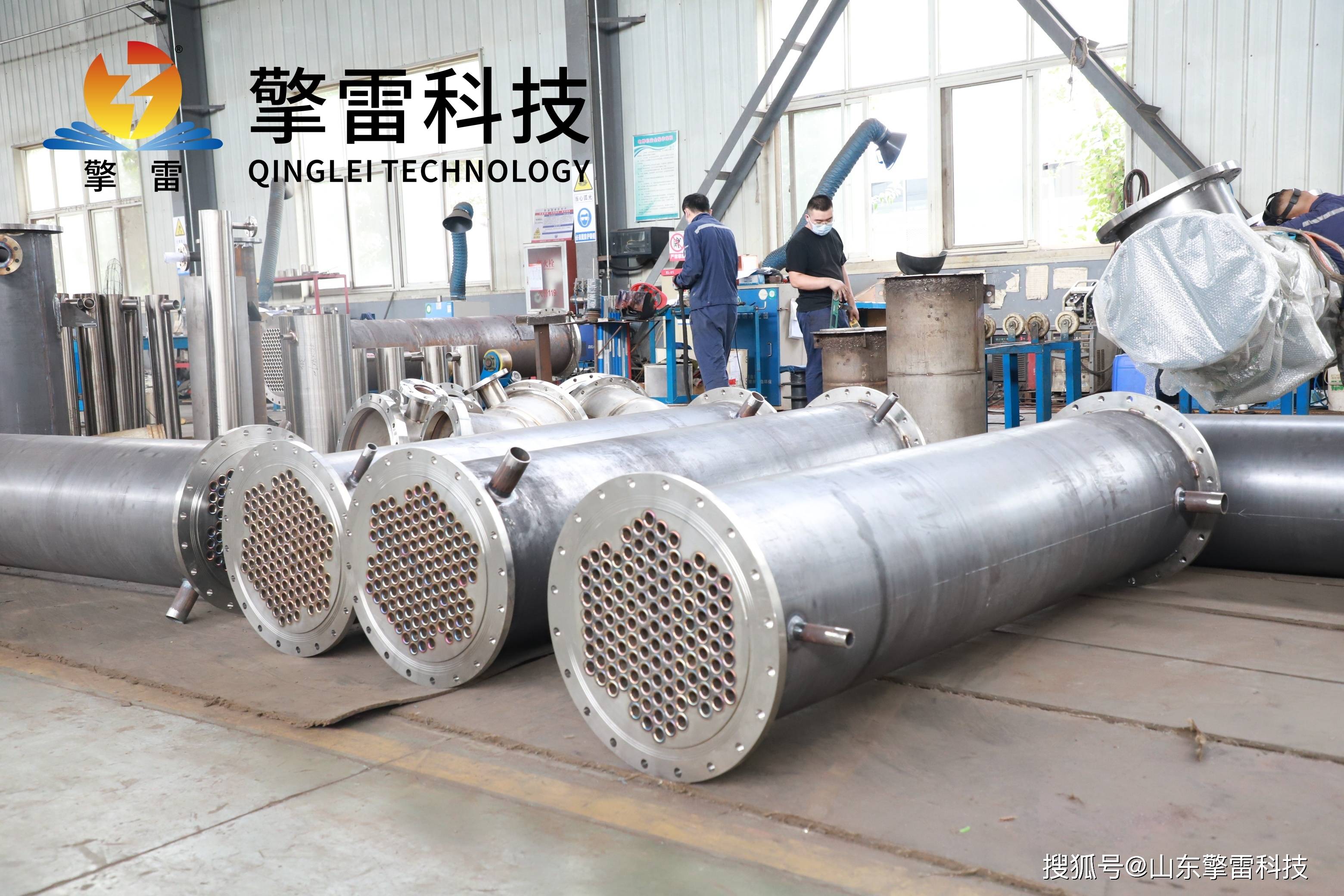

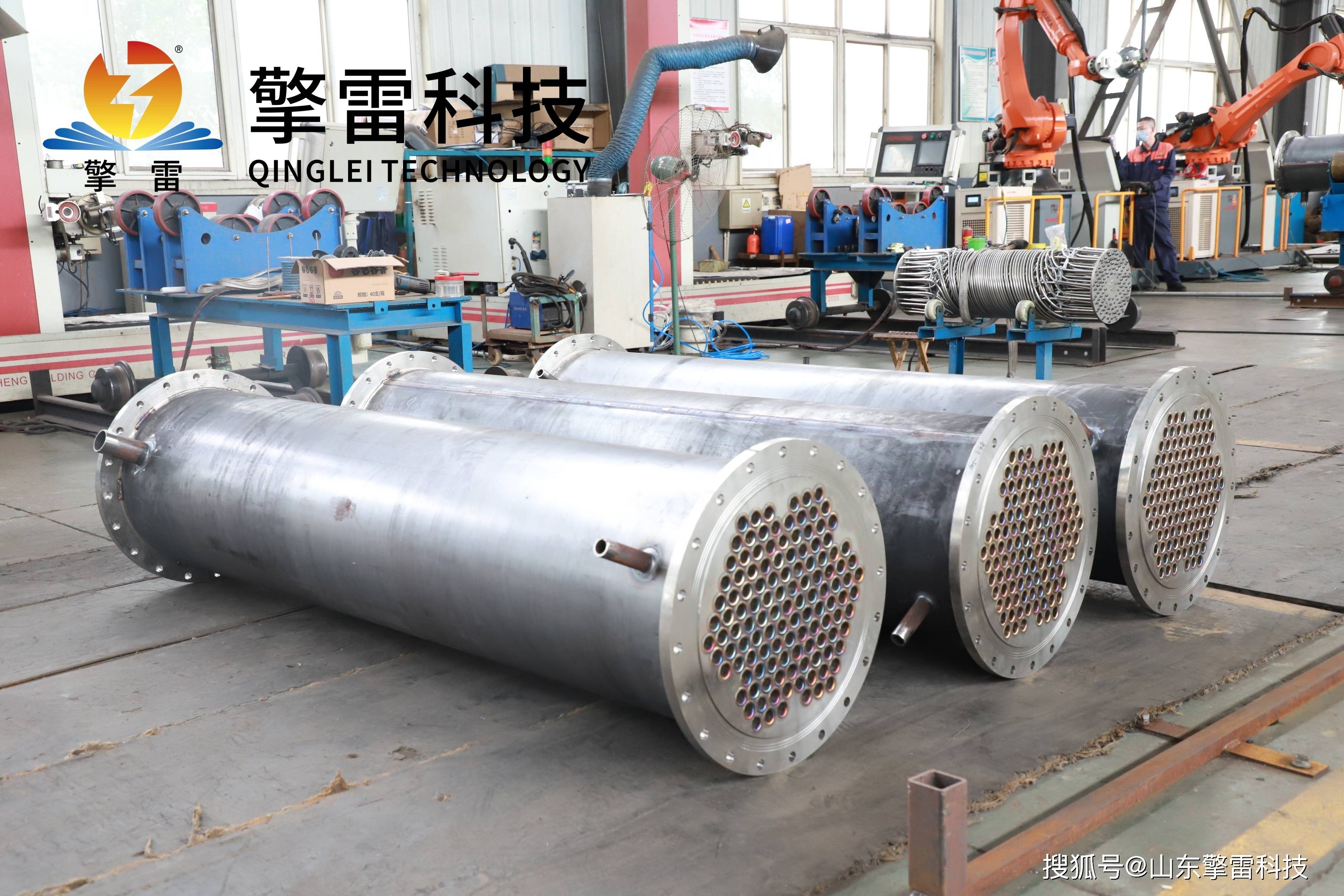

高压列管式热交换器

文章由山东擎雷环境科技股份有限公司提供

一、设备概述与技术特性

高压列管式热交换器是一种专为高压工况设计的热交换设备,通过管程与壳程介质的热交换实现能量高效转换。其核心结构由高强度管束、管板、壳体、折流板及密封系统构成,设计压力可达25MPa以上,工作温度范围覆盖-200℃至800℃。设备采用正三角形排列的合金钢管束,管间距优化为1.5-3倍管径,配合内置多叶扭带,形成三维湍流场,传热系数较传统结构提升30%,压降降低20%。

二、核心结构组件与技术创新

2.1 管束系统:高压与耐腐蚀的平衡

材料选择:

锻造合金钢(如P91、P92):适用于高压蒸汽系统,抗拉强度>600MPa。

镍基合金(Incoloy 800H):耐高温腐蚀,适用于合成气冷却。

钛合金:耐海水腐蚀,密度4.5g/cm³,适用于沿海高压工况。

碳化硅陶瓷:耐强酸腐蚀,热导率40-60W/(m·K),适用于化工废气处理。

结构优化:

高强度管束:管壁厚度优化,兼顾承压能力与传热效率。

微孔碳化硅层:孔隙率30-50%,比表面积100m²/g,强化复合传热。

2.2 壳体与折流板:高压密封与流场优化

仿生流道设计:

树状分叉结构:降低压降20-30%,在乙烯装置中应用,使裂解气冷却压降控制在8kPa以内。

aspcms.cn切向入口:流体冲刷角15-30°,湍流强度提升40%,边界层厚度降低60%。

动态密封技术:

双管板结构:碳化硅-金属梯度复合管板,消除热膨胀系数差异。

双密封O形环:全氟醚橡胶(FFKM)密封圈,耐温300℃,耐腐蚀性能优异。

2.3 密封系统:高压工况的关键

金属密封环:

镍基合金密封环:耐压25MPa,耐温600℃。

弹簧补偿设计:自动补偿热膨胀,确保密封可靠性。

焊接密封:

激光焊接:焊缝强度达母材92%,适用于超高压工况。

真空电子束焊接:深宽比达20:1,适用于厚壁管束。

三、行业应用与典型案例

3.1 石油化工

加氢裂化:

镍基合金管束:耐氢腐蚀,设计压力15MPa,年运行时间>8000小时。

数字孪生运维:故障预测准确率92%,非计划停机减少75%。

合成氨:

碳化硅设备:耐受浓硫酸腐蚀,维护成本降低40%。

激光粉末床熔融(LPBF):复杂流道一体化成型,加工精度±0.1mm。

3.2 电力行业

超临界发电:

P92钢管束:设计压力25MPa,工作温度600℃,发电效率提升3%。

碳化硅管束:耐浓硫酸腐蚀,年运行时间>8000小时。

核电冷却:

钛合金设备:耐海水腐蚀,设计压力10MPa,年处理量达10万吨。

声发射检测:8个分布式传感器,裂纹定位精度±50mm。

3.3 制药与食品

高压灭菌:

卫生级换热器:表面粗糙度Ra≤0.4μm,零金属离子析出。

红外热像仪:每小时全流程扫描,温差异常>±3℃触发警报。

浓缩工艺:

MVR蒸发系统:能耗降低35%,产品风味保留率提高25%。

机器学习诊断:LSTM神经网络,故障识别准确率92%。

四、智能运维与故障诊断

4.1 在线监测系统

振动监测:

三向加速度传感器:轴向>0.1mm,径向>0.05mm触发警报。

温度场扫描:

红外热像仪:每小时全流程扫描,温差异常>±3℃。

声发射检测:

8个分布式传感器:裂纹扩展信号捕捉,定位精度±50mm。

4.2 预测性维护

数字孪生模型:

CFD-FEM耦合算法:实时映射应力场、温度场,剩余寿命预测误差<8%。

机器学习诊断:

LSTM神经网络:输入参数包括蒸汽压力、温度、流量,故障识别准确率92%。

4.3 典型故障处理

高压泄漏:

紧急隔离:关闭进出口阀门,启动氮气吹扫。

在线修复:金属修补剂(耐温1200℃),24小时固化后保压测试。

结垢堵塞:

化学清洗:0.5%缓蚀剂,循环清洗时间<8小时。

机械疏通:高压水射流(50-100MPa),喷嘴直径0.5-1.0mm。

振动异常:

动态平衡:管束自由端加装平衡块,质量<500g。

流场重构:调整折流板角度,改变流体冲击方向。

五、技术创新与未来趋势

材料科学突破:

石墨烯增强复合材料:热导率突破600W/(m·K)。

碳化硅陶瓷管束:耐温1800℃,适用于超临界CO₂发电系统。

智能控制升级:

AI算法集成:变频调节系统,响应时间<30s,节能效益20%。

区块链技术:维护数据全生命周期可追溯。

制造工艺革新:

激光粉末床熔融(LPBF):复杂流道一体化成型,设备重量减轻60%。

机器人焊接:焊缝CT扫描合格率100%。

系统集成创新:

热-电-气多联供:能源综合利用率突破85%。

热泵耦合:实现-20℃至150℃宽温区余热回收。

六、结语

高压列管式热交换器通过材料革命、结构创新与智能升级,正在重塑工业热交换的技术边界。在“双碳”目标驱动下,其高效、紧凑、耐用的特性,已成为石油化工、电力、制药等行业的核心装备。随着材料成本下降和3D打印技术的普及,该设备的应用场景将持续拓展,预计2030年中国市场规模将突破800亿元,年复合增长率超12%。未来,高压列管式热交换器将向更高压力、更强腐蚀、更智能化的方向发展,为工业节能与可持续发展提供核心支撑。