塑料加玻纤的优点有哪些,加玻纤多了有什么后果呢?

在"双碳"战略驱动下,轻量化材料需求激增,玻璃纤维与塑料的复合改性,成功打破传统材料性能瓶颈,使️PP、PA等通用塑料的耐热温度提升80%,拉伸强度增长3倍以上。本文将深度剖析塑料加玻纤的核心优势,并揭示玻纤添加过量带来的工艺挑战与技术对策。

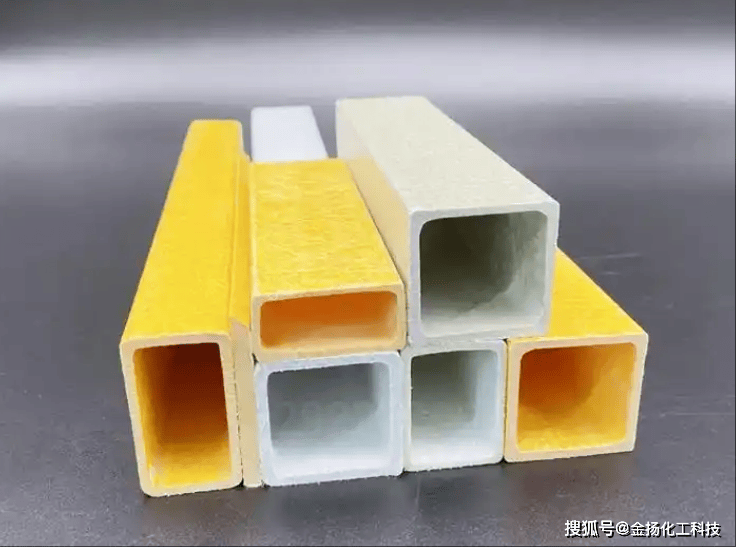

️一、塑料加玻纤的五大核心优势

️1 耐热性能突破性提升

塑料加玻纤后,耐热温度普遍提升60-150℃。以尼龙为例,未增强PA6热变形温度仅70℃,添加30%玻纤后可达210℃。PP材料经玻纤增强后,连续使用温度从90℃跃升至140℃,成功进入汽车引擎舱部件领域。这种改性源自玻纤(软化点>700℃)的热屏障效应,有效限制高分子链热运动。

️2 机械强度跨越式增长

玻纤作为高强度增强体(拉伸强度3.4GPa),使塑料加玻纤后力学性能显著改善。典型数据表明:

· 拉伸强度:PP+30%玻纤达42.5MPa,较纯PP提升320%

· 弯曲模量:PA66+35%玻纤突破9.1GPa,媲美铝合金

· 抗蠕变性:玻纤增强PC的蠕变速率降低至原材料的1/8

️3 尺寸稳定性质的飞跃

塑料加玻纤使收缩率下降50-90%。以PP为例,未改性收缩率1.5-2.0%,添加30%玻纤后降至0.2-0.8%。这种改善源于玻纤三维网络对高分子链的锚定作用,有效抑制结晶收缩。在汽车仪表板注塑中,玻纤增强PP的尺寸公差可控制在±0.05mm

️4 阻燃性能显著优化

玻纤的"烛芯效应"被创新利用,配合阻燃剂可使材料氧指数提升至32%以上。PP+25%玻纤体系通过UL94 V-0认证,垂直燃烧自熄时间<3秒。这种协同阻燃机制,使塑料加玻纤后广泛应用于电子电气绝缘部件。

展开全文️5 抗疲劳特性全面提升

玻纤增强使塑料的疲劳寿命延长5-8倍。玻纤增强POM齿轮经100万次循环测试后,齿形保持率>95%,远超未增强材料的30%。这种改善源自玻纤对裂纹扩展的阻断作用,以及应力场的均匀分布特性。

️二、过量添加玻纤会有哪些后果

️1 熔体流动性断崖式下降

当玻纤添加量超过35%时,熔体流动指数(MFI)下降60-80%。以PP为例:

· 未增强PP:MFI 15g/10min

· PP+30%玻纤:MFI 5g/10min

· PP+40%玻纤:MFI 2g/10min

这要求注塑压力提高30-50%,并需采用专用螺杆(压缩比2.8-3.2)

️2 制品表面质量显著劣化

过量玻纤导致"浮纤"现象加剧,表面粗糙度Ra值从0.8μm升至3.2μm。解决策略包括:

· 模具温度提升至120-140℃(常规80-100℃)

· 采用急冷急热(RHCM)技术

· 添加0.5-1.2%硅酮类表面改性剂

️3 设备损耗指数级增加

玻纤硬度(莫氏6.5级)导致:

· 螺杆磨损速率提高3-5倍

· 模具浇口磨损量达0.02mm/万模次

需采用双金属螺杆(HRC60以上)和模具表面镀铬处理(厚度15-20μm)

️4 材料韧性平衡难题

玻纤添加量>25%时,冲击强度下降曲线出现拐点:

· PP+20%玻纤:悬臂梁冲击45kJ/m²

· PP+30%玻纤:冲击值骤降至25kJ/m²

· 可通过"核-壳"增韧技术(如EPDM包覆玻纤)将降幅控制在15%以内

️三、玻纤增强技术优化路径

️1 精准控制玻纤含量窗口

建立材料性能-玻纤含量数学模型:

P=α⋅eβx+γ⋅x2

其中x为玻纤含量,通过响应面法确定最优添加区间(PP:20-30%、PA:30-35%)

️2 创新界面改性技术

采用等离子体处理(功率500W,时间90s)使玻纤表面羟基密度提升3倍,界面剪切强度提高80%。

硅烷偶联剂(KH-550)用量优化至0-0.8%,实现浸润性与成本的平衡

️3 智能工艺控制系统

开发基于机器视觉的在线监测系统,可实时检测:

· 玻纤长度分布(目标1-3mm)

· 熔体压力波动(±5MPa)

· 纤维取向角度(误差<3°)