【平衡磁控溅射】与【非平衡磁控溅射】技术原理

本文详细阐述了平衡磁控溅射与非平衡磁控溅射技术的原理、特性及其在材料表面处理领域的应用。通过对两种技术的深入分析,展示了它们在薄膜制备过程中的重要性以及各自的优势与局限,为相关领域的研究和应用提供了全面的理论依据。介绍了多靶非平衡磁控溅射系统及其磁场分布特点,对比了闭合磁场非平衡靶对和镜像靶对在磁场分布、等离子体行为及溅射效率等方面的差异,为相关领域的研究与应用提供了全面而深入的理论依据。

磁控溅射技术作为一种重要的物理气相沉积方法,在材料科学、电子学、光学等众多领域有着广泛的应用。其中,平衡磁控溅射是传统的磁控溅射技术形式,而非平衡磁控溅射则是在其基础上发展而来的改进技术。深入理解这两种技术的原理、特性及其差异,对于优化薄膜制备工艺、拓展磁控溅射技术的应用范围具有至关重要的意义。

️平衡磁控溅射技术原理及特性(技术原理)

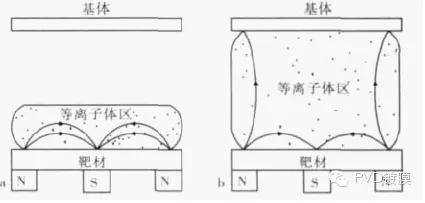

平衡磁控溅射是基于磁场对等离子体的约束作用而实现的一种溅射技术。在溅射装置中,阴极靶材背后设置有永磁体或电磁体,其产生的磁场与电场相互垂直。当通入工作气体(通常为氩气)并在阴极靶材和阳极之间施加直流或射频电压时,气体发生电离形成等离子体。在电场的作用下,等离子体中的氩离子被加速飞向阴极靶材,由于磁场的约束,氩离子在靶材表面附近形成高密度的等离子体环形区域,称为跑道(racetrack)。氩离子在与靶材表面碰撞时,将能量传递给靶材原子,使靶材原子获得足够的能量而逸出靶材表面,形成溅射原子束,这些溅射原子在基底表面沉积形成薄膜。

️平衡磁控溅射技术原理及特性(特性)

1. 沉积速率:平衡磁控溅射具有较高的沉积速率。这是因为在平衡磁控溅射中,等离子体被有效地约束在靶材表面附近的跑道区域,使得靶材表面受到高密度的离子轰击,从而大量的靶材原子被溅射出来并沉积在基底上。例如,在制备金属薄膜时,其沉积速率可比传统的直流溅射提高数倍。

2. 薄膜均匀性:能够获得较好的薄膜均匀性。由于等离子体在跑道区域的相对稳定分布,溅射原子的发射在一定程度上具有方向性和均匀性,使得在较大面积的基底上能够形成厚度较为均匀的薄膜。不过,随着基底面积的增大,薄膜均匀性会受到一定影响,需要优化溅射参数如靶基距、气体流量等以维持较好的均匀性。

3. 薄膜质量:可以制备出高质量的薄膜。在平衡磁控溅射中,溅射原子的能量相对较为适中,避免了过高能量导致的薄膜缺陷如空位、间隙原子过多等问题,同时也能保证薄膜具有较好的附着力和致密性。例如,在制备光学薄膜时,平衡磁控溅射制备的薄膜具有较低的散射损耗和较高的光学透过率。

展开全文️非平衡磁控溅射技术原理及特性(技术原理)

非平衡磁控溅射是在平衡磁控溅射的基础上发展而来的。其主要特点是改变了磁场的分布,使磁场不再局限于约束等离子体在靶材表面附近。通过调整永磁体或电磁体的排列和强度,将部分磁场延伸到基底附近区域。这样,在溅射过程中,等离子体不仅在靶材表面附近被激发和约束,而且能够沿着磁场线扩散到基底表面。一方面,靶材表面的等离子体仍然能够产生高密度的离子轰击,使靶材原子溅射出来;另一方面,扩散到基底附近的等离子体可以与溅射原子发生相互作用,如离子化、激发等,从而影响薄膜的生长过程。

️非平衡磁控溅射技术原理及特性(特性)

1. 离子轰击增强:非平衡磁控溅射显著增强了基底表面的离子轰击效应。由于等离子体扩散到基底附近,基底表面受到更多的离子撞击。这对于改善薄膜的附着力和致密性具有重要意义。例如,在制备硬质涂层如 TiN 涂层时,离子轰击可以使涂层中的晶粒更加细化,晶体结构更加致密,从而提高涂层的硬度和耐磨性。

2. 薄膜成分与结构调控:有利于对薄膜的成分和结构进行调控。在等离子体扩散到基底附近的过程中,会与溅射原子发生复杂的物理化学反应。例如,在制备氧化物薄膜时,可以通过控制等离子体中的氧离子浓度和能量,精确地控制薄膜中的氧含量和氧的化学状态,进而影响薄膜的电学、光学等性能。同时,离子轰击还可以诱导薄膜形成特定的晶体结构,如择优取向生长等。

3. 复杂形状基底的适用性:对于复杂形状的基底具有更好的适用性。在平衡磁控溅射中,由于等离子体主要集中在靶材表面附近,对于具有深孔、凹槽等复杂形状的基底,难以保证薄膜在这些区域的均匀沉积和良好性能。而非平衡磁控溅射的等离子体扩散特性,使得在复杂形状基底上能够获得更均匀的薄膜覆盖和更好的薄膜质量。

️多靶非平衡磁控溅射系统(技术背景)

虽然非平衡磁控溅射技术在一定程度上解决了平衡磁控溅射面临的问题,但单独的非平衡磁控靶在复杂基体上沉积均匀薄膜时仍存在困难。在电子飞向基体的过程中,随着磁场强度的减弱,一部分电子会吸附到真空室壁上,导致电子和离子的浓度下降,从而影响溅射效率和膜层质量。

系统分类及特点

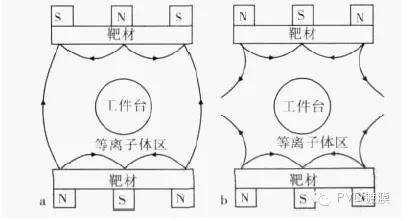

为弥补单靶非平衡磁控溅射的不足,研究人员开发出多靶非平衡磁控溅射系统。该系统根据磁场的分布方式可分为相邻磁极相反的闭合磁场非平衡磁控溅射和相邻磁极相同的镜像磁场非平衡磁控溅射。

磁场分布差异:在靶材表面附近,闭合磁场非平衡靶对和镜像靶对的磁场差别不大。在内外磁极之间,横向磁场对电子的约束形成了一个电离度很高的等离子体阴极区,在此区域内,正离子对靶面进行强烈的溅射刻蚀,溅射出大量靶材粒子飞向基体表面。在内部和外环磁极位置,特别是较强的外环磁极处,以纵向磁场为主,成为二次电子逃离靶面的主要通道,进而成为向镀膜区域输送带电粒子的主要通道。然而,在镀膜区域内,两者的磁场分布存在显著差异。对于镜像靶对,由于两个靶磁场的相互排斥,纵向磁场被迫向镀膜区外(真空室壁)弯曲,电子被引导到真空室壁上流失,总体上降低了电子进而离子的数量。由于镜像磁场方式不能有效地束缚电子,使得等离子体的溅射效率未能得到提高。而闭合磁场非平衡靶对在镀膜区域的纵向磁场是闭合的,只要磁场强度足够,电子就只能在镀膜区域和两个靶之间运动,有效避免了电子的损失,从而显著增加了镀膜区域的离子浓度,大幅度提高了溅射效率。

️平衡磁控溅射与非平衡磁控溅射的对比

1. 等离子体分布:平衡磁控溅射的等离子体主要集中在靶材表面附近的跑道区域,形成较为局限的高密度等离子体区域;而非平衡磁控溅射的等离子体则部分扩散到基底附近,具有更广泛的分布空间。

2. 薄膜生长机制:平衡磁控溅射主要依靠靶材表面溅射原子的直接沉积来形成薄膜,薄膜生长过程相对较为简单;非平衡磁控溅射除了溅射原子沉积外,还涉及基底附近等离子体与溅射原子的相互作用,如离子化、化学反应等,薄膜生长机制更为复杂。

3. 应用领域侧重:平衡磁控溅射由于其较高的沉积速率和较好的薄膜均匀性,在大面积薄膜制备如平板显示器中的透明导电薄膜(如 ITO 薄膜)制备方面应用广泛;非平衡磁控溅射则在对薄膜附着力、致密性、成分和结构调控要求较高的领域如硬质涂层、功能薄膜(如铁电薄膜、超导薄膜等)制备方面具有独特优势。

️两种技术在材料表面处理中的应用实例

1. 平衡磁控溅射应用实例 - 太阳能电池电极制备:在晶体硅太阳能电池中,需要在硅片表面制备透明导电电极。平衡磁控溅射技术被广泛应用于制备掺锡氧化铟(ITO)薄膜电极。通过精确控制溅射参数,如靶材成分、溅射功率、气体流量等,可以制备出具有高透明度、低电阻率的 ITO 薄膜。其较高的沉积速率能够满足大规模生产的需求,良好的薄膜均匀性保证了太阳能电池电极性能的一致性,从而提高太阳能电池的光电转换效率。

2. 非平衡磁控溅射应用实例 - 刀具涂层制备:对于金属切削刀具,如硬质合金刀具,为了提高其切削性能和使用寿命,需要在刀具表面制备硬质涂层。非平衡磁控溅射技术可用于制备 TiN、TiAlN 等硬质涂层。在制备过程中,通过调整非平衡磁场参数,增强基底表面的离子轰击,使涂层具有更高的硬度、更好的耐磨性和抗氧化性。例如,TiAlN 涂层在高温切削环境下表现出优异的性能,其涂层中的 Al 元素在高温下形成致密的氧化铝保护膜,延长了刀具的使用寿命。

平衡磁控溅射和非平衡磁控溅射技术各有其独特的原理、优势和局限性。平衡磁控溅射在提高气体离化率方面具有显著优势,但存在等离子体区域受限和膜基结合强度差等问题。非平衡磁控溅射通过特殊的磁场结构将等离子体引至基体附近,有效改善了膜层质量,并借助离子轰击作用提高了膜基结合力,但单靶非平衡磁控溅射在复杂基体上存在沉积均匀性问题。多靶非平衡磁控溅射系统中的闭合磁场非平衡靶对和镜像靶对在磁场分布和溅射效率等方面表现出明显差异,闭合磁场非平衡靶对在提高溅射效率方面更具优势。