滚珠丝杠是否适合智能控制系统?

在自动化领域,滚珠丝杠作为一种高精度、高效率的机械传动元件,已经被广泛应用于数控机床、精密测量设备以及自动化生产线中。随着智能制造的迅猛发展,越来越多的系统开始向“智能控制”靠拢,而智能控制系统对执行元件的响应速度、定位精度、可控性等方面提出了更高要求。

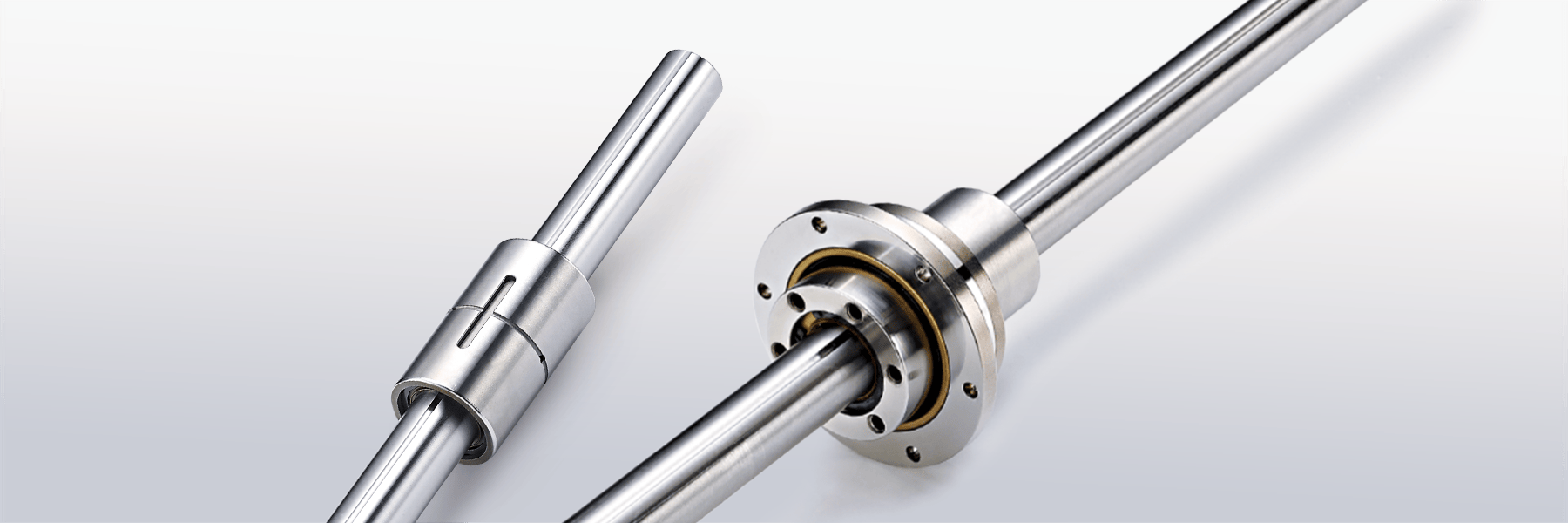

滚珠丝杠的工作原理基于螺旋运动的转换。通过钢球在螺母与丝杠之间的循环滚动,它能将旋转运动高效转换为直线运动,同时实现极低的摩擦和高定位精度。对于那些对重复定位要求非常苛刻的应用场景来说,滚珠丝杠无疑是一种理想选择。在智能控制系统中,尤其是需要微米级定位的设备,这种高精度、高重复性特点显得尤为重要。

智能控制强调的是系统在数据感知、分析判断和精确执行之间的闭环控制。而要实现这一点,执行元件必须具备快速响应能力和良好的反馈性能。现代的滚珠丝杠产品已经能够集成位置传感器和编码器,配合伺服电机形成完整的闭环系统。这样不仅可以大大提升控制精度,还能实时监控丝杠的运行状态,有效避免机械磨损和位移误差带来的系统问题。

另一个值得关注的方面是能效。相比传统的滑动螺杆传动方式,滚珠丝杠因其滚动摩擦小、传动效率高,被认为是一种更节能的解决方案。这对于需要长时间运行或者频繁启停的智能系统来说,能够有效降低能耗,延长设备寿命,同时减少维护工作量。长远来看,这种性能的积累在实际运行中可以显著提升系统的整体可靠性和成本效益。

从系统集成角度来看,滚珠丝杠也展现出极好的兼容性。无论是与步进电机、伺服电机还是线性编码器配合,它都能够轻松实现对位移、速度、加速度等参数的精准控制。由于智能控制系统通常依赖复杂的算法优化运行参数,滚珠丝杠这种易于建模的传动结构,能够让控制策略更容易实现,也有助于软件层面对整个机械系统的快速适配。

当然,也并非没有局限。在某些高速、高频反转的工况下,滚珠丝杠可能存在惯性偏大、响应滞后的问题。特别是在空间受限且对响应时间极度敏感的智能应用中,比如机器人末端执行器或高速分拣系统,滚珠丝杠的体积和结构可能无法完全满足需求。这时候,线性电机等直接驱动方式可能更具优势。

但总体而言,若将控制精度、负载能力、能效表现、系统兼容性这些因素综合考虑,滚珠丝杠无疑仍然是当前智能控制系统中非常成熟且可靠的解决方案。尤其在中高速、中负载、要求高精度定位的工况下,滚珠丝杠的性价比与应用弹性仍难以替代。

伴随着材料工艺和制造技术的不断进步,新一代滚珠丝杠产品正在突破传统性能瓶颈,比如采用陶瓷球、特殊涂层等手段来降低摩擦、提升耐磨性,以及通过结构创新减小惯性和提升刚性。这些变化使得它在智能控制系统中的应用前景更加广阔。

所以,当我们问“滚珠丝杠是否适合智能控制系统”这个问题时,答案并非简单的“是”或“否”,而是取决于系统对性能的具体要求。如果目标是高精度、可编程控制、节能高效且运行可靠的执行机构,滚珠丝杠无疑是值得选择的核心元件。