钣金加工效率低、订单积压?盛通折弯中心助您产能翻倍!

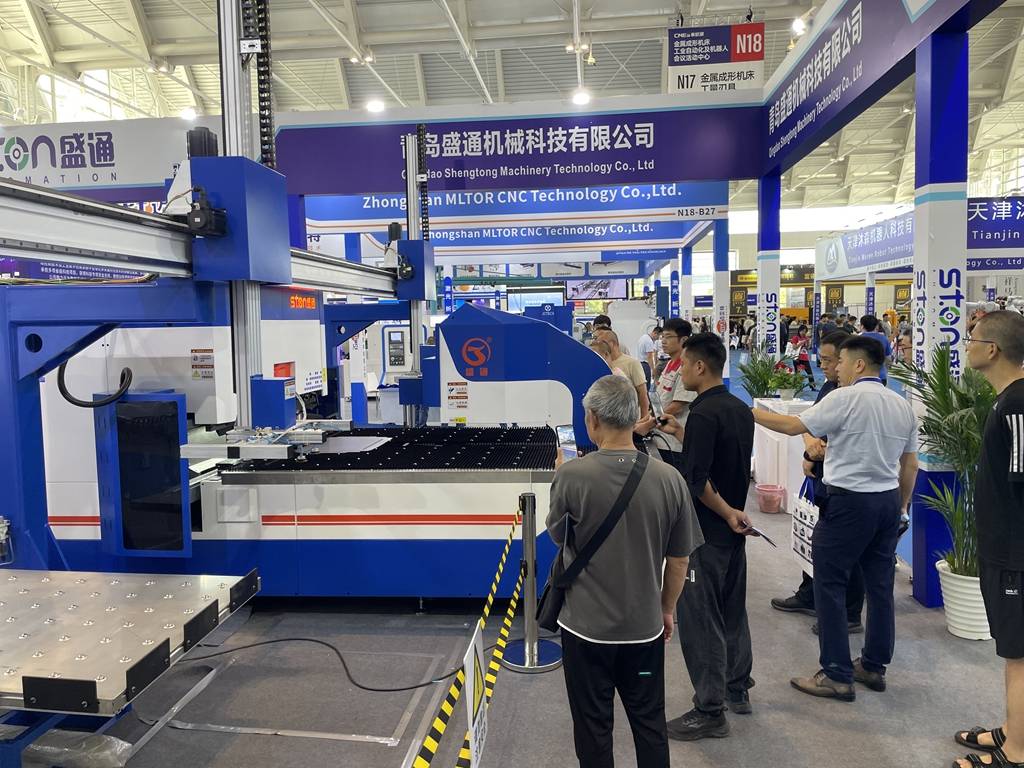

在钣金加工行业,许多企业面临一个共同的难题:️生产线效率低下,工人拼命加班却仍然赶不上订单进度。这不仅导致交货延迟、客户满意度下降,还增加了人力成本和管理压力。如何破解这一困境?️青岛盛通机械生产的智能折弯中心,正是提升钣金加工效率、降低人工依赖的️最佳解决方案!

️一、钣金加工效率低下的核心痛点

️1. 传统折弯机效率低,依赖熟练工人

- 手动调整模具,换型时间长

- 工人操作水平直接影响折弯精度和速度

- 复杂工件需要多次调试,废品率高

️2. 自动化程度低,人工搬运耗时

- 板材上下料依赖人工,劳动强度大

- 折弯过程需频繁干预,无法实现连续生产

️3. 设备稳定性差,故障率高

- 普通折弯机润滑系统易老化,导轨磨损快

- 伺服驱动器长期高温运行,寿命缩短

️4. 生产管理粗放,缺乏智能调度

- 依赖人工排产,难以优化生产节拍

- 无法实时监控设备状态,故障响应慢

️二、盛通折弯中心如何提升钣金加工效率?

️1. 全伺服多轴联动,速度提升50%以上

- ️最快0.2秒/刀,折弯速度远超传统液压机

- ️9轴/13轴/15轴全伺服数控系统,实现高精度同步控制

- ️智能编程软件,支持复杂折弯一键生成程序

️2. 免换模柔性折弯,减少停机时间

- ️无需模具,直接通过程序调整折弯角度和形状

- ️支持直角、非直角、圆弧、压死边等多种折弯工艺,适应多样化订单需求

- ️快速切换工件参数,换型时间缩短80%

️3. 自动化上下料,减少人工依赖

- ️可选配机械臂、桁架机器人或吸盘式自动送料,实现无人化生产

- ️板材自动定位,减少人工调整时间

️4. 高稳定性设计,降低故障率

- ️金属润滑管路,终身免维护,避免爆管风险

- ️机柜空调,保障伺服驱动器长期稳定运行

- ️导轨压块设计,增强抗冲击能力,延长使用寿命

️5. 智能管理系统,优化生产流程

- ️云端运维监控,实时掌握设备状态,提前预警故障

- ️生产数据可视化,优化排产计划,减少等待时间

- ️支持MES/ERP对接,实现数字化工厂管理

️三、成功案例:某钣金企业引入盛通折弯中心后的效率提升

️企业背景:某电器柜制造商,原使用传统液压折弯机,工人每天加班至深夜仍无法完成订单。

️引入盛通STZ03-B1折弯中心后:

- ️生产效率提升3倍,日产能从200件增至600件

- ️人工成本降低40%,减少2名操作工

- ️废品率从8%降至1%,节省材料成本

- ️交货周期缩短50%,客户满意度大幅提升

️四、如何选择合适的盛通折弯中心?

盛通提供多款机型,适应不同生产需求:

- ️STZ03-A1(1000型):适合小型钣金件,经济高效

- ️STZ03-B1/B2(1400型):中型工件优选,性价比高

- ️STZ03-C1/C2(2000型):大型钣金加工,高负载稳定

- ️STZ03-D2(2500型):超长工件加工,专业级性能

企业可根据️加工尺寸、材料厚度、自动化需求选择最适合的型号。

️告别低效生产,选择盛通折弯中心!

钣金加工行业正加速向️智能化、自动化转型,传统折弯机已无法满足高效生产的需求。️青岛盛通折弯中心凭借️高速、高精度、高稳定性的优势,帮助企业️大幅提升产能、降低人工成本、缩短交货周期,是钣金企业升级产线的️最佳选择!