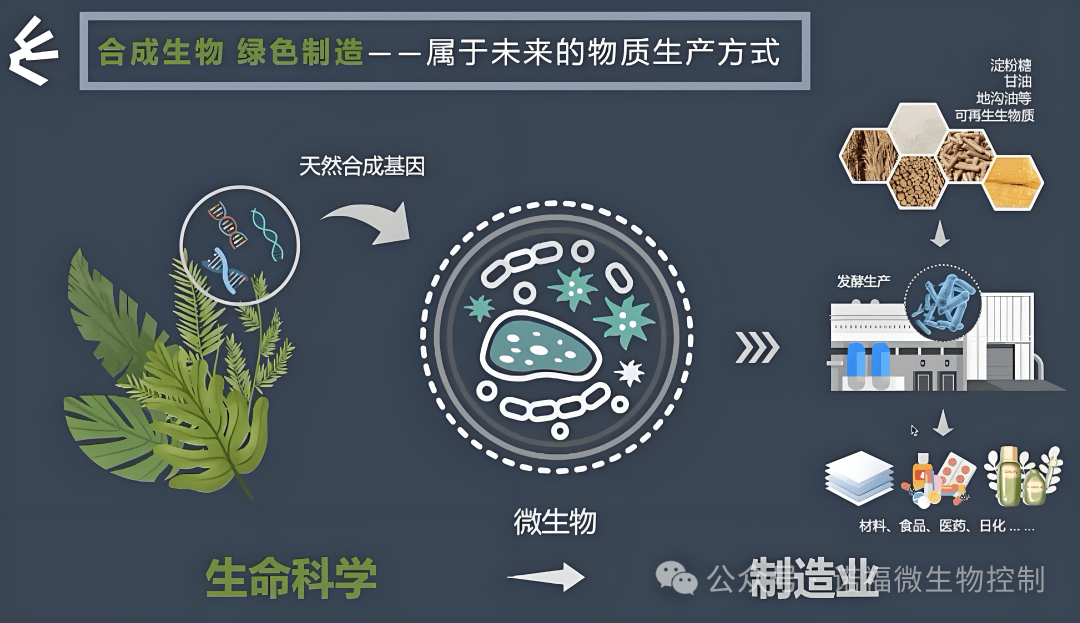

合成生物发酵中试车间如何避免发酵染菌,保障生产顺利进行

在合成生物领域,从实验室的小规模实验迈向工业化大规模生产的过程中,中试环节起着至关重要的桥梁作用。然而,许多研究团队和企业在中试阶段常常遭遇发酵染菌这一棘手问题,严重影响了生产效率、产品产量与质量,增加了成本与研发周期,给合成生物产业的大规模发展带来了严峻挑战。

合成生物发酵

合成生物发酵

一、发酵染菌的主要原因

1、物料因素

原材料污染 :原材料可能携带各类杂菌,若未经过严格筛选与处理,就会将杂菌引入发酵体系。例如,用于发酵的玉米淀粉,如果储存不当或来源不稳定,表面容易附着霉菌等杂菌,在投入发酵罐时就会成为潜在污染源

️添加物污染 :在发酵过程中添加的营养物质、调节剂等,若其制备或保存过程不符合无菌要求,也会带入杂菌。

2、设备因素

灭菌不彻底 :发酵罐、管道、阀门等设备的结构复杂,一些死角和缝隙容易残留杂菌,在灭菌过程中难以被完全杀灭。例如,发酵罐内的一些焊接部位、密封垫圈处等,可能因材质或安装问题,无法承受高温高压灭菌,导致杂菌残留。

密封性能差 :设备的密封性对防止染菌至关重要。如果发酵罐的罐体、管道连接处、搅拌轴封等部位的密封不良,外界空气中的杂菌就会乘虚而入。比如,一些使用较久的发酵设备,其密封圈可能因老化、磨损等原因出现微小缝隙,使外界杂菌有机会进入发酵体系。

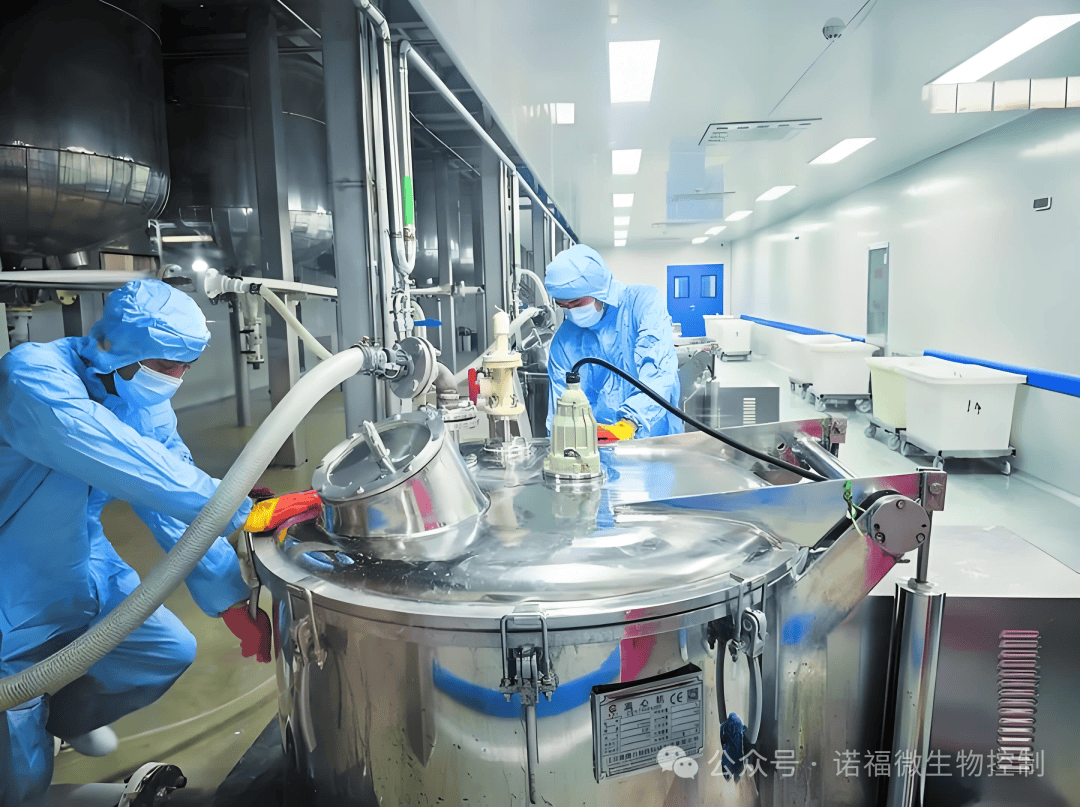

发酵车间消毒

发酵车间消毒

3、环境因素

空气质量不佳 :中试车间的空气如果未经过有效过滤净化,含有大量尘埃粒子和微生物孢子,这些都会随着空气流动进入发酵罐,引发染菌。特别是在一些通风系统设计不合理或维护不善的车间,空气中的杂菌浓度更高。

温湿度适宜杂菌生长 :适宜的温度和湿度是保证发酵顺利进行的关键,但同时也是许多杂菌生长繁殖的理想条件。如果车间环境温湿度控制不当,过于潮湿温暖,就会促进杂菌的滋生和繁殖,增加染菌风险。

4、操作因素

人员操作不规范 :操作人员在进行接种、补料、采样等操作时,如果不严格按照无菌操作规程进行,如未对手部、工具进行充分消毒,或操作动作过大导致空气剧烈波动等,都可能将杂菌带入发酵体系。

流程管理不善 :中试生产过程中,如果各环节之间的衔接不紧密,存在时间过长的间隔,就会增加发酵体系与外界环境接触的机会,从而提高染菌的可能性。

5、菌种自身因素

菌种抗性弱 :某些合成生物菌种对环境变化和杂菌竞争较为敏感,自身没有较强的抑菌能力,在面对外界杂菌入侵时,难以抵抗,容易导致发酵过程被杂菌干扰。

菌种退化或变异 :在中试规模的发酵过程中,由于培养条件的改变、传代次数过多等原因,菌种可能会发生退化或变异,失去原有的优良性能,包括对杂菌的抵抗力,进而使发酵体系更容易受到杂菌污染。

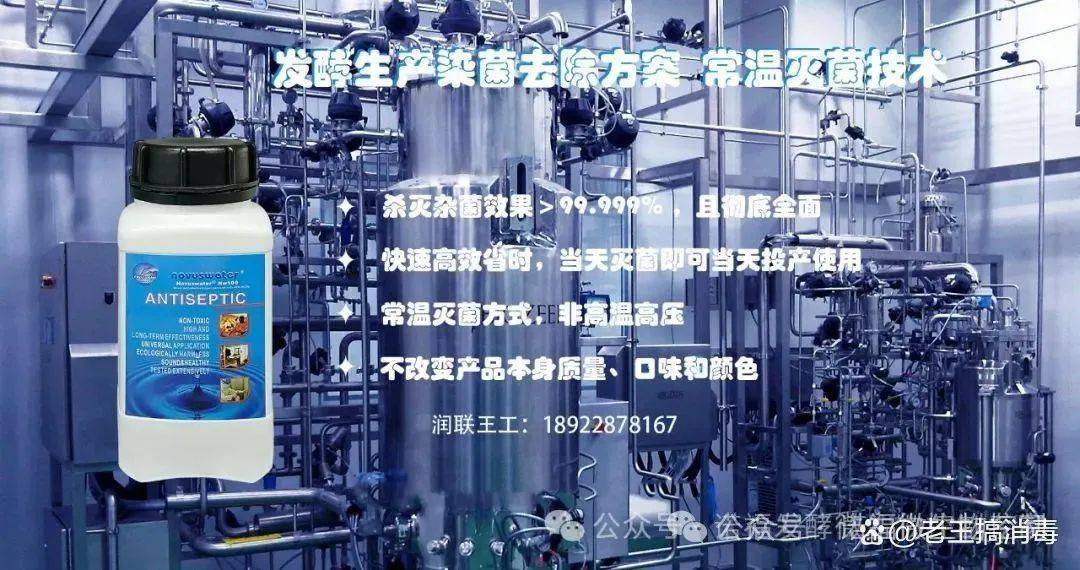

发酵染菌去除方案

发酵染菌去除方案

二、避免发酵染菌的策略

1、严格物料管理

原材料筛选与预处理 :选择质量可靠、稳定的原材料供应商,对原材料进行严格检验检疫,确保其微生物含量在合格范围内。对于一些易携带杂菌的原材料,如农产品原料等,可采用适当的预处理方法,如清洗、浸泡、烘干等,以减少表面杂菌。例如,在使用大豆作为发酵原料前,可通过碱液浸泡等方式去除表面的霉菌等杂菌

添加物无菌处理 :对于发酵过程中添加的各类物质,如培养基成分、诱导剂、抗生素等,应根据其性质选择合适的灭菌方法,如高压蒸汽灭菌、过滤除菌等,确保添加物的无菌性。

2、优化设备设计与维护

合理设计设备结构 :在中试设备的设计阶段,应充分考虑设备的可清洗性、可灭菌性和密封性,避免存在难以清洁和消毒的死角和缝隙。例如,采用光滑的罐体内壁、合理的管道布局和连接方式、易于拆卸和安装的部件等设计,便于彻底清洗和灭菌

加强设备维护保养 :定期对设备进行全面检查、维修和保养,及时更换老化的密封件、损坏的部件等,确保设备的正常运行和良好的密封性能。同时,在每次使用前和使用后,都应对设备进行严格的清洗和消毒,如采用化学消毒剂浸泡、蒸汽灭菌等方式,以消除设备表面和内部可能残留的杂菌。

新型VHP灭菌技术

新型VHP灭菌技术

3、控制环境条件

空气净化与过滤 :安装高效的空气过滤系统,对进入中试车间和发酵罐的空气进行多级过滤,包括初效过滤、中效过滤和高效过滤,有效去除空气中的尘埃粒子和微生物孢子,确保空气质量符合发酵要求

环境温湿度调节 :根据发酵菌种的生长需求,将车间环境温湿度控制在适宜范围内,避免过于潮湿温暖的环境滋生杂菌。一般可采用空调系统、除湿机、加湿器等设备进行温湿度调节,并实时监测和记录环境温湿度数据,以便及时调整。

4、规范操作流程

人员培训与管理 :加强对中试操作人员的专业培训,使其熟练掌握无菌操作技术和发酵工艺流程,提高操作人员的微生物安全意识和责任感。同时,制定严格的操作规程和管理制度,要求操作人员严格遵守,并定期进行考核和评估,确保操作的规范性和一致性。

优化工艺流程 :合理安排发酵各环节的操作顺序和时间,尽量减少不必要的操作步骤和中间间隔时间,避免发酵体系长时间暴露在外界环境中。例如,采用自动化控制系统,实现接种、补料、采样等操作的精准控制和快速完成,降低染菌风险。

5、菌种改良与优化

提高菌种抗性 :通过基因工程、代谢工程等手段,对合成生物菌种进行改造,增强其对杂菌的抵抗能力。例如,向菌种中导入能够产生抗菌物质的基因,如 bacteriocin、抗生素等,使菌种在发酵过程中能够分泌这些抗菌物质,抑制杂菌的生长繁殖。

定期复壮与筛选 :在中试生产过程中,定期对菌种进行复壮和筛选,及时淘汰退化或变异的菌株,保持菌种的优良性能和稳定性。同时,建立完善的菌种保藏体系,确保菌种在保藏过程中不发生退化或污染。

三、润联提供发酵车间非高温高压灭菌方案

润联生命科学关注发酵生产数十年,熟悉发酵污染的综合解决方案,具备丰富的一线操作实践经验,能够彻底解决发酵生产中污染噬菌体、芽孢和杂菌的问题。润联生命科学新型的常温发酵灭菌手段,是基于一种进口的抑制液,确保发酵过程的无菌状态,有助于防止微生物污染,保证发酵产品的安全和可靠性。

新型常温灭菌技术的应用

️1、过氧化氢干雾灭菌:通过智能雾化设备将过氧化氢雾化成纳米级颗粒,均匀扩散至发酵罐内部,实现无死角消毒。该技术对设备无腐蚀性,杀灭效果显著,灭菌后无需长时间等待即可投入使用。

发酵抑菌液

发酵抑菌液

️2、发酵抑菌液:结合进口的发酵抑菌液,可最大限度降低杂菌量,减少环境菌的增长,同时避免对发酵液过滤膜的损害。

️3、自动化灭菌系统:润联的欧菲姆智能微生物污染去除设备系统,能够实现发酵罐的自动化、智能化灭菌,支持远程控制和动态实时监控。

(三)新型常温灭菌技术的验证与规范

润联的灭菌方案符合GMP规范,提供完善的效力验证文件和报告。这为发酵企业提供了可靠的保障,确保生产过程符合行业标准

传统的高温高压灭菌方法在发酵生产中存在诸多不足,而新型常温灭菌技术凭借其高效、环保、低成本等优势,逐渐成为发酵行业的首选。润联生命科学的新型常温灭菌技术,通过智能雾化设备和进口抑菌液,实现了发酵罐的无死角消毒,有效解决了传统灭菌方法中的问题。选择润联的新型常温灭菌技术,不仅能有效解决发酵罐的污染问题,还能显著降低生产成本,提高生产效率,助力发酵企业的可持续发展。

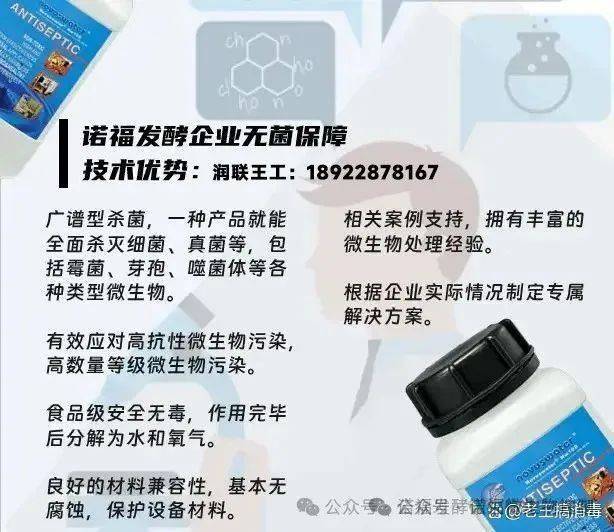

发酵车间无菌保障

发酵车间无菌保障

润联生命深谙发酵污染的综合解决方案,拥有丰富的一线操作实践经验,有能力彻底解决发酵生产中污染噬菌体和杂菌的问题,可以为您一对一量身定制最适合您企业的微生物控制方案!

诺福杀菌剂抑菌剂,欧菲姆常温灭菌方式,人机共存车间消毒技术,通风管路消毒方案、发酵罐染菌、发酵罐杂菌去除、发酵设备染菌、发酵车间菌种室染菌,发酵车间整体解决方案。新型发酵车间常温灭菌技术、发酵车间非高温高压灭菌方式,发酵车间杀菌,发酵车间消毒,欢迎来电咨询润联王工

发酵染菌问题是合成生物发酵中试阶段的一大难题,但通过以上多方面的策略和措施,可以有效降低染菌风险,提高发酵成功率和产品质量,为合成生物产业的规模化发展提供有力保障。在实际生产中,需要根据具体的发酵工艺和菌种特点,综合考虑各种因素,制定个性化的染菌防控方案,并不断优化和完善,以适应不断变化的生产需求和挑战。

希望以上内容对你有所帮助,你可以根据实际情况对文章进行调整和修改,如果你还有其他问题,欢迎继续向我提问