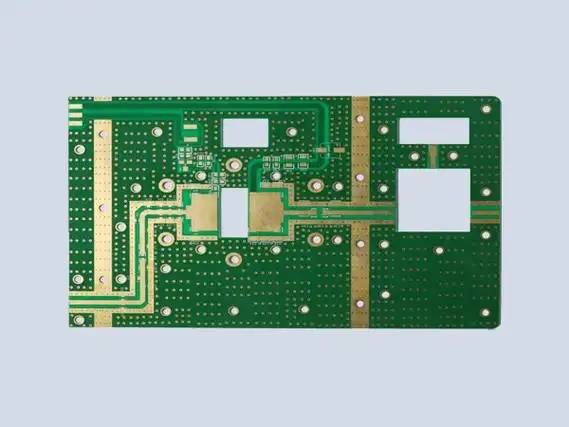

PCB 可靠性测试中的温湿度循环试验要点

在PCB(印制电路板)可靠性测试中,温湿度循环试验(也称为“湿热循环试验”)是评估材料、工艺和产品在温湿度交替变化环境下的耐久性和可靠性的关键测试。以下是该试验的要点:

️1. 试验目的

评估PCB在温湿度交替环境下的性能稳定性。

检测材料(如基材、焊盘、镀层等)的膨胀/收缩、分层、裂纹、焊点失效等问题。

模拟实际使用或存储环境中的温湿度变化(如昼夜温差、高湿地区等)。

️2. 测试标准

常见国际/行业标准包括:

IPC-TM-650:方法2.6.7(湿热循环测试)。

JEDEC JESD22-A104:温度循环测试。

IEC 60068-2-30:湿热循环(Db测试)。

MIL-STD-202:军用电子元件环境测试。

️3. 关键参数设置

(1) 温度范围

典型范围:-40°C ~ +125°C(根据产品应用场景调整)。

极端条件:工业/汽车电子可能要求更宽范围(如-55°C ~ +150°C)。

(2) 湿度范围

通常为 85%RH ~ 95%RH(高温高湿阶段)。

展开全文低温阶段可能无需湿度(或保持低湿)。

(3) 循环周期

单次循环时间:通常4~24小时(如高温高湿2h → 降温1h → 低温1h)。

总循环次数:50~1000次(根据可靠性要求而定)。

(4) 温变速率

建议 5°C/min ~ 15°C/min(快速温变更能加速应力失效)。

️4. 试验设备要求

温湿度试验箱:需精准控制温湿度,均匀性误差≤±2°C/±5%RH。

快速温变能力:避免因温变过慢导致应力不足。

防冷凝设计:防止低温阶段样品表面结露影响测试结果。

️5. 测试样品准备

数量:至少3~5块样品(避免偶然性)。

状态:

带实际元件(评估焊点可靠性)。

裸板(评估基材和镀层)。

预处理:可能需要烘烤去除PCB内部潮气(如125°C/24h)。

️6. 测试流程

初始检测:记录外观、电气性能(如阻抗、导通)、显微结构。

循环测试:

高温高湿阶段(如85°C/85%RH,保持2h)。

快速降温至低温(如-40°C,保持1h)。

升温回常温(避免骤变导致冷凝)。

中间检测:每一定周期(如50次)检查性能。

最终检测:完成循环后,全面分析失效模式。

️7. 常见失效模式

基材分层(Delamination):树脂与铜箔分离。

焊点开裂:因CTE(热膨胀系数)不匹配。

导电阳极丝(CAF):湿热环境下绝缘电阻下降。

镀层氧化/腐蚀:如焊盘或孔壁镀层失效。

️8. 数据分析与报告

失效判定标准:依据IPC-A-600(外观)或IPC-6012(性能)。

关键数据记录:

温湿度曲线实际值。

电气性能变化(如绝缘电阻、阻抗)。

显微图像(SEM/X-ray分析裂纹或空洞)。

️9. 注意事项

避免冷凝干扰:低温阶段湿度控制需谨慎。

板面清洁:污染物可能加速腐蚀。

与HAST区别:温湿度循环是渐变过程,HAST(高加速应力测试)是持续高温高湿。