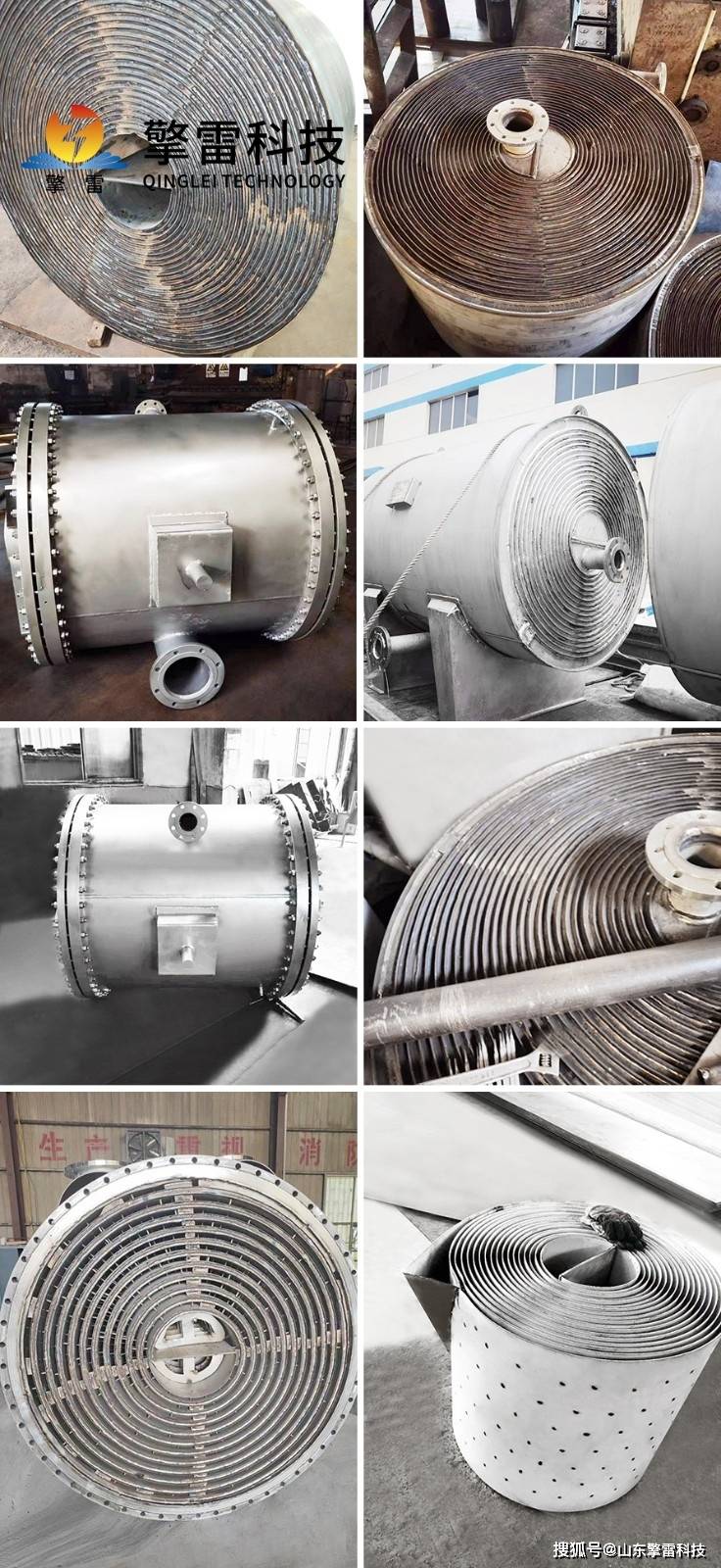

螺纹管缠绕式冷凝器

文章由山东擎雷环境科技股份有限公司提供

一、三维螺旋缠绕结构:传热革命

1. 立体传热面设计

多层多圈缠绕:采用316L不锈钢或双相钢螺纹管,以3°~20°螺旋角紧密缠绕在中心筒上,形成复杂三维流道。

传热面积飞跃:单台设备传热面积达18㎡,为传统冷凝器的3-5倍,显著提升热交换效率。

热应力自补偿:管束两端预留自由段,可随温度变化自由伸缩,消除热应力,设备寿命延长至40年。

2. 湍流强化机制

二次环流效应:流体在螺旋通道内产生离心力驱动的二次环流,破坏边界层,湍流强度较传统设备提升3-7倍。

传热系数突破:实测传热系数达13600W/m²·℃,综合效率提升127%,其中传导效率+50%,辐射贡献率+5%。

二、材料革新与极端工况适配

1. 耐腐蚀材质

主体材料:316L不锈钢或双相钢,耐高温800℃、耐氯离子腐蚀≥200ppm,适应强酸、强碱及熔融盐环境。

高端型号:采用碳化硅/不锈钢复合管束,耐温提升至1200℃,导热系数媲美低碳钢。

2. 密封与稳定性

双密封系统:O形环+焊接密封,确保管程与壳程零泄漏。

展开全文结构优化:壳体与管板设计自动消除应力破坏,提高设备稳定性。

三、模块化设计与智能集成

1. 灵活配置

多介质支持:水、空气、化学液体等灵活适配,支持定制化需求。

空间节省:体积为传统冷凝器的1/10,重量减轻40%,模块化设计支持快速部署。

2. 智能运维

状态监测:集成物联网传感器,实时监测温度、压力、流量。

预测性维护:AI算法分析运行数据,故障预警准确率>95%,运维效率提升60%。

四、自清沽与低维护成本

1. 冷凝水自排

重力排液:螺旋流动产生的离心力促进冷凝水与气体分离,冷凝效率提升25%。

残渣清理:部分设计通过刮板机构或优化水流路径,利用自身重力清除内部残渣,清洗周期延长至6个月。

2. 维护经济性

单管束可更换:支持独立更换损坏管束,维护成本降低40%。

长寿命设计:耐腐蚀材质+热应力自补偿,全生命周期成本节省30%。

五、典型应用场景

行业 应用场景 技术优势

化工 反应器冷却、废热回收 耐腐蚀性强,耐受高温高压,提升能源利用率

石油 原油加热、气体冷凝 紧凑结构适应空间限制,模块化设计支持多介质处理

电力 锅炉余热回收 逆流设计提高传热效率,智能监控降低运维成本

环保 烟气脱硫、垃圾焚烧 耐受硫酸雾、硝酸尾气腐蚀,提升烟气温度至80℃以上

新能源 光伏多晶硅生产、氢能储运 耐高温高压,适应新兴领域需求

六、未来技术趋势

材料升级:研发石墨烯增强复合管,实验室测试传热性能提升50%。

结构创新:采用螺旋槽管、波纹管等新型结构,提高传热系数,降低流动阻力。

智能控制:融合AI算法与量子传感,实现纳米级温度场调控。

绿色制造:采用环保材料与工艺,降低能耗与碳排放。

结论

螺纹管缠绕式冷凝器通过螺旋缠绕结构、三维湍流机制、自补偿设计三大核心创新,重构了工业冷凝技术的边界。其高效传热、结构紧凑、智能集成等优势,使其在化工、石油、电力等行业中展现出显著价值。企业选型时需优先匹配介质特性(如腐蚀性、温度、压力)与热负荷需求,优先选择具备技术迭代能力的供应商。未来,随着材料科学、智能制造技术的突破,螺纹管缠绕式冷凝器将进一步向高效化、智能化、绿色化方向演进,成为工业热交换领域的核心设备。