从人工到智能:轴承自动化检测技术的突破与应用

传统的轴承检测方法主要依赖人工操作,这种模式在效率、成本和准确率方面存在诸多局限,已难以满足当今生产线上日益增长的需求。因此,基于先进计算机视觉技术与深度学习的自动化检测方案应运而生,为轴承检测领域带来了革命性的突破。

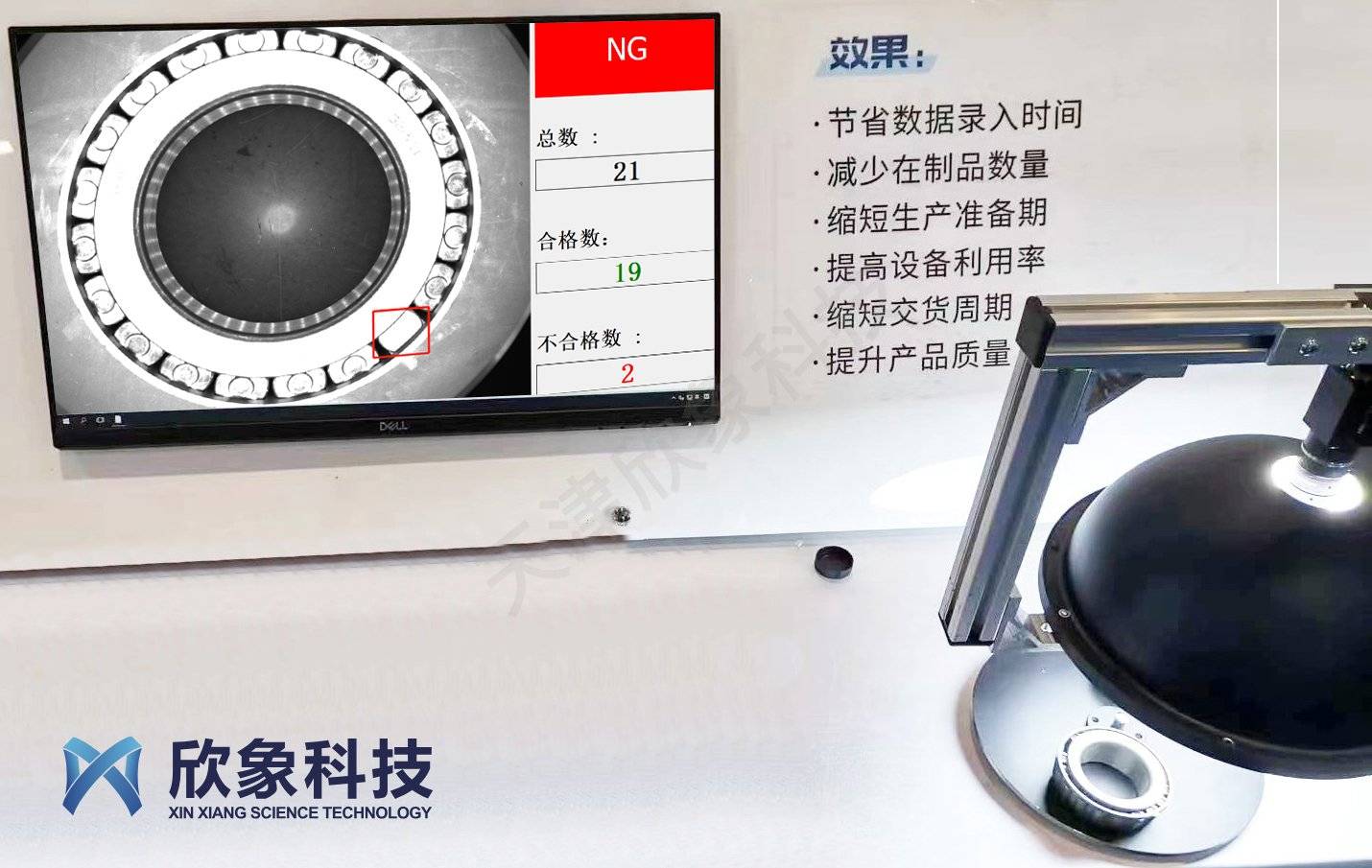

️01技术原理:智能检测的核心驱动力这一解决方案将计算机视觉技术与神经网络的强大算法能力深度融合。通过高分辨率相机作为图像采集单元,配合大直径环光光源,系统能够确保检测区域的光线均匀分布,避免阴影对图像质量的干扰。采集到的图像随后被输入深度学习分类工具,经过算法的高效分析与处理,系统能够精准识别轴承表面的微小缺陷,从而实现生产线上的自动化检测。

基于机器视觉的轴承检测

基于机器视觉的轴承检测

这种技术不仅提高了检测的精度,还提升了检测速度,实现从传统人工检测到智能化检测的升级。

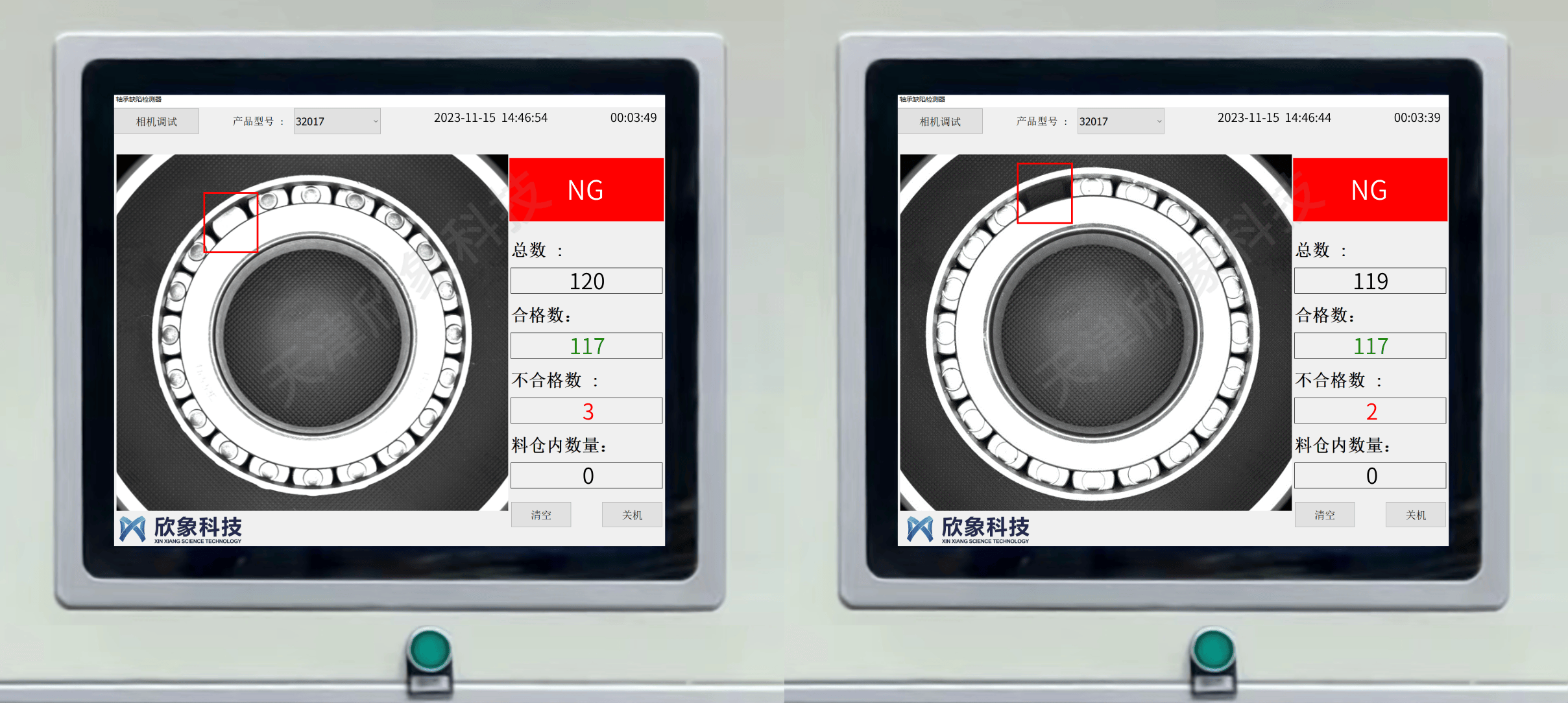

️02应用效果:高效、灵活、适应性强该自动化检测系统在实际应用中展现了卓越的性能。每分钟可稳定检测约10个轴承,且检测节拍可根据具体型号灵活调整,完全满足不同生产场景的需求。系统通用性强,适用于直径25-165毫米、高度15-40毫米的多种常见轴承规格,能够覆盖广泛的工业应用场景。

基于机器视觉的轴承检测

基于机器视觉的轴承检测

此外,该检测器采用了模块化设计,这种灵活的设计理念使得用户可以根据实际需求自由组合或增减模块,快速适应不同型号轴承的检测要求。例如,在生产线需要切换不同型号轴承时,仅需20分钟左右的调试时间,设备即可迅速完成调整,重新投入运行。这种设计不仅提高了生产的灵活性和效率,还显著降低了因型号转换带来的停机时间成本,为企业节省了大量资源。

️03未来展望:技术赋能工业升级随着工业4.0的深入推进,智能化检测技术必将在更多领域发挥作用。轴承作为工业设备的关键部件,其检测效率和精度的提升将影响整个生产链条的运行效率。通过引入计算机视觉与深度学习技术,轴承检测不仅摆脱了人工操作的局限性,还为工业生产注入了新的活力。