陶瓷雕铣机如何进行热控制

2025-04-15

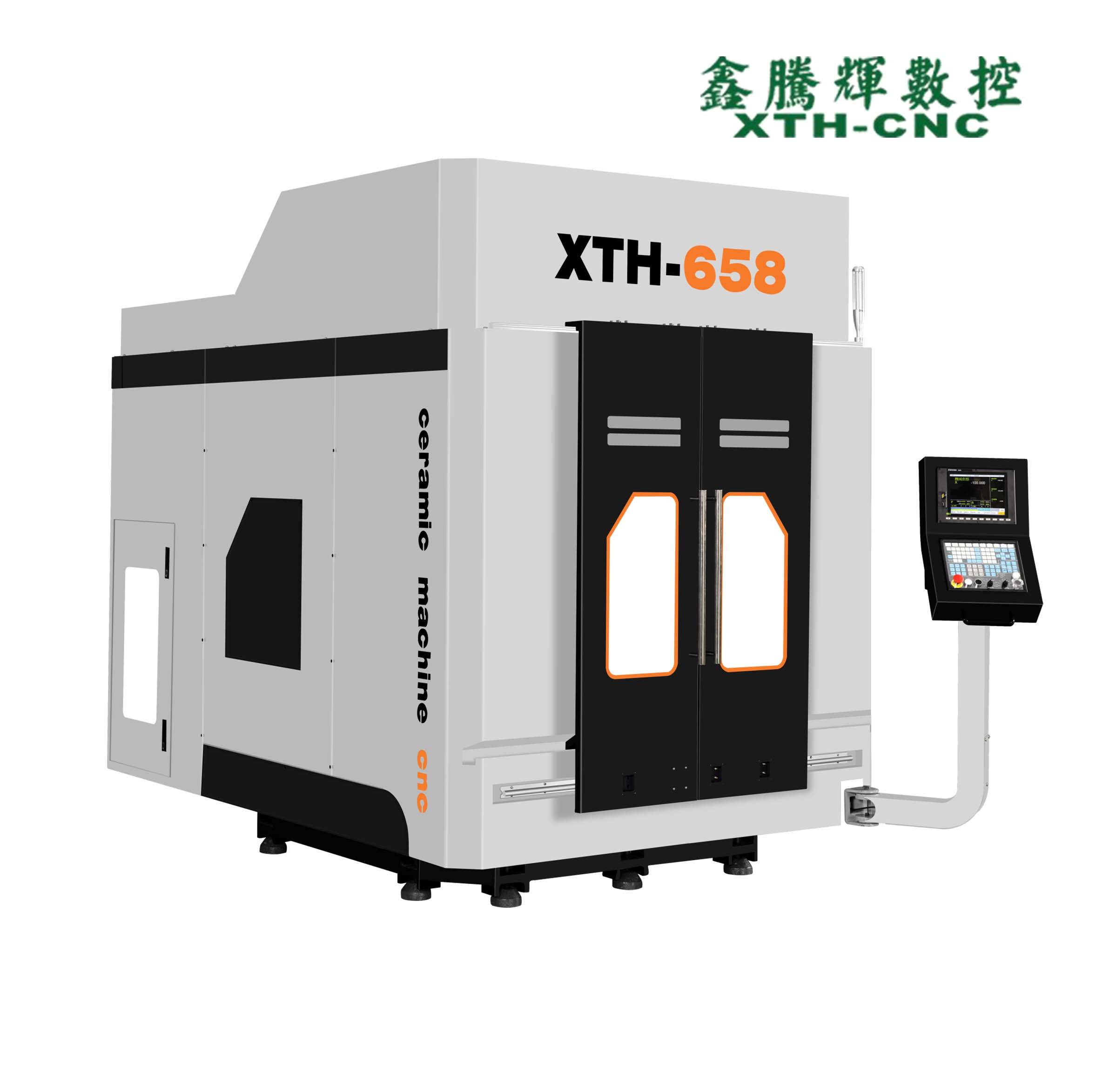

陶瓷材料因其优异的物理性能,在多个行业中得到广泛应用。然而,雕铣加工过程中的高温问题对刀具寿命、加工精度和工件完整性构成挑战。本文深入探讨了陶瓷雕铣机热控制的关键技术,并结合实际案例,分析了如何通过优化加工工艺来提高质量和效率。

热源及影响分析 陶瓷雕铣机的主要热源包括切削摩擦、主轴电机发热和环境温度波动,这些因素会导致刀具寿命缩短、加工精度降低和工件损伤。

热控制关键技术

冷却系统:液体冷却(水冷/油冷)和气体冷却(气雾冷却)是两种主要的冷却方式,分别适用于不同的加工环境和需求。

机床热变形补偿:通过温度传感器监测和数控系统热补偿算法,减少热变形对加工精度的影响。

刀具与工艺优化:选择合适的刀具材料和调整切削参数,以降低热量积累并优化冷却效果。

环境温控与机床设计:保持恒温车间和采用对称结构设计,以减少热膨胀引起的应力不均。

行业应用案例

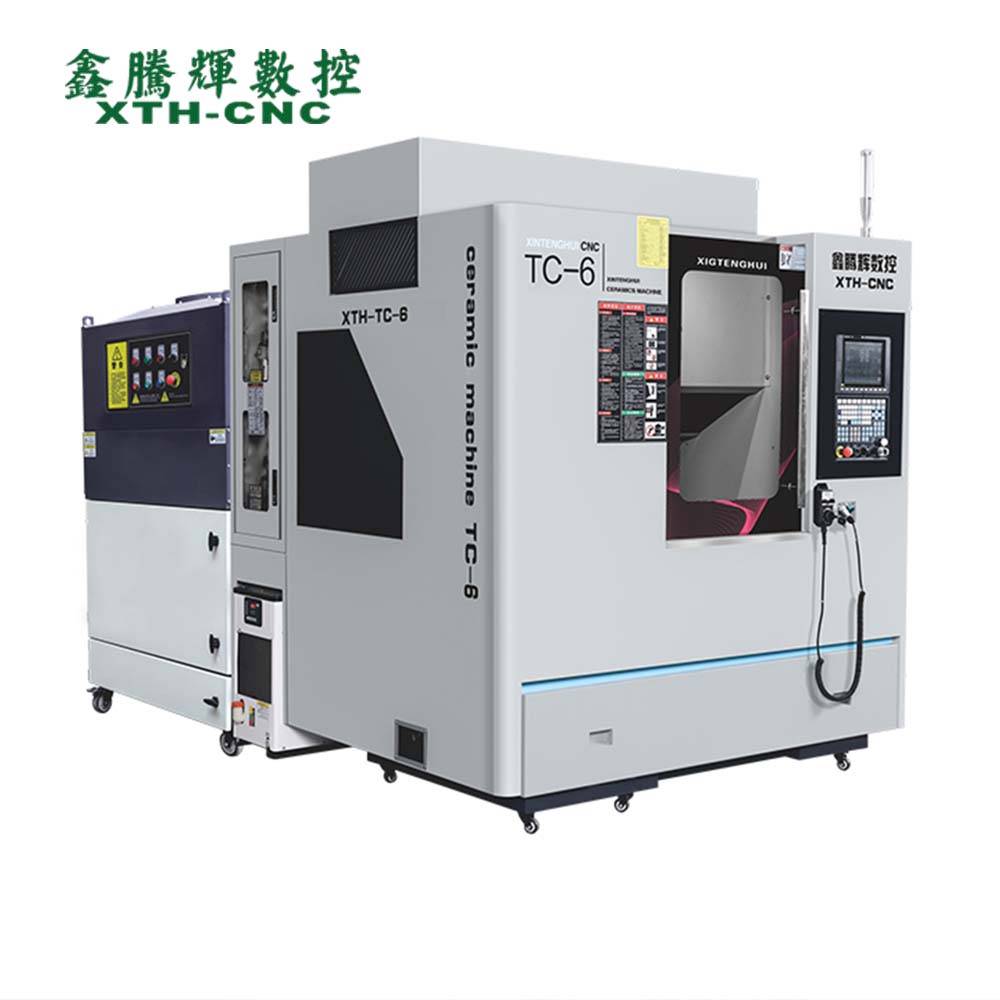

航空航天陶瓷叶片加工:采用液氮深冷加工和五轴联动雕铣机,实现高精度加工。

牙科氧化锆修复体雕铣:使用气雾冷却和低转速加工,避免材料变性,并通过实时红外测温反馈动态调整切削参数。

未来发展趋势 智能化温控系统、新型冷却技术和绿色制造将是未来发展的重点,以提高热管理效率并减少环境污染。

陶瓷雕铣机的热控制对于保证加工质量至关重要。通过多维度的协同优化,可以实现更高效、智能化的热管理,满足精密制造的需求。欢迎行业人士就具体技术或案例进行深入交流。