“智造”亮眼升级 探访大邑远星橡胶智慧工厂的“黑科技”

在位于大邑县经开区的四川远星橡胶二期智慧化工厂内,几乎看不到传统工厂里密集的人工劳作场景。踏入生产车间,首先映入眼帘的是充满科技感的场景:机械臂精准抓取轮胎胚体、AGV小车穿梭于生产线......在这里,平均每造一个轮胎仅需45秒。

在制造业加速向智能化、绿色化迈进的浪潮中,大邑企业是如何凭借独特的产业基础与创新活力,在智能制造领域崭露头角的呢?今日,记者来到四川远星橡胶智慧化工厂进行实地探访。

️“智慧大脑”发力 生产效率提升50%

走进四川远星橡胶的智能控制中心,巨大的屏幕上实时显示着生产线上的各类数据,包括制造车间能耗瞬时流量实时数据、厂区产量实时数据、工厂用能大数据等信息。这是数字孪生系统,通过该系统,工厂能够根据订单需求、产能状况和物料供应情况,智能生成详细的生产计划,宛如一个“智慧大脑”。

车间依托“工厂大脑”指挥中心,进行数据统合、生产场景应用、信息化主动指挥,实现从材料入库到成品出库全过程的智能化生产,只需45秒就可以生产一条轮胎,生产效率提升50%以上。

二期项目负责人崔友明告诉记者,随着国际市场的扩大,订单时常供不应求。自2023年起,远星橡胶就启动了二期智能交通装备制造项目的生产计划,以打造工业4.0样板工厂为目标,对生产线进行全方位智能化改造。目前二期已完成胚胎智慧物流建设,正在进行智慧云仓的建设,预计6月底项目总期完工。

“我们计划打造13个智能制造场景,利用制造信息化系统、物联网平台和人工智能等新技术,对生产设备及产品进行实时监控和数据采集,实现轮胎全生命周期数字孪生。项目完全投产后,预计年产轮胎1000万条,每年新增收入15亿元,增加财政税收1.2亿元。”崔友明在带领记者参观生产线时介绍。

️轮胎专属“身份证” 生产追溯“秒查秒懂”

制造过程中的可追溯性是智能化生产的一个重要特性。“每个轮胎都有专属‘身份证’——可追溯芯片和可识别条码,每一道生产工序都会录入在芯片或条码中,如产品所使用的材料、宽度以及种类等。”记者在现场看到,如同超市出售的商品,所有轮胎上都贴有可识别的条码。

“轮胎生产工艺流程多、产量高,传统的生产方式需要投入大量的人力物力,需要工人对产品数据逐一进行记录,很容易出错。”崔友明告诉记者,现在只需要扫描,几秒的时间就能查到产品装配的全过程,防错精准率因此大幅提升。

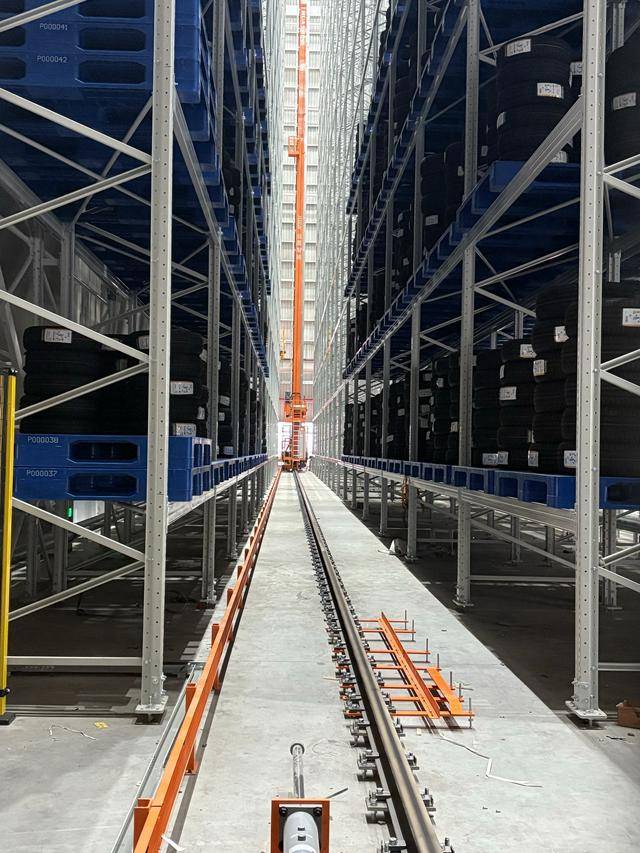

智能化的应用,不仅局限于生产工艺,还包括仓储物流。随后,记者来到智慧云仓立体仓库,高大的货架如同钢铁森林一般向上延伸,只见堆垛车、环形穿梭车等智能设备运行其间。在一旁控制柜显示屏上,可清晰地看到整个仓库的仓储数据,工作人员只需轻点鼠标,就能对整个仓库进行调控。

“立体云仓仓储量可达65万条轮胎,可与其他生产环节有机互联互通,每一条轮胎在MES系统都会保留详细的检查数据,先进先出,有效杜绝人为原因导致的库存呆滞。”崔友明向记者介绍,依靠全自动智能设备,成品立体仓库可满足24小时出入库要求,实现出入库准确率100%。

️打造产业集群 大邑智能制造“未来可期”

不只是远星橡胶,大邑还在培育更多的智能制造企业。记者了解到,目前大邑经开区围绕远星橡胶、西菱动力等有根企业的关联产业,大力引进汽摩轮胎、新能源汽车关键零部件研发与制造等,建设全省重要的汽车零部件产业研发生产基地,积极向智能制造装备、智能网联新能源汽车等高端领域转型升级。除此之外,还加快招引汽车零部件生产项目、精密部件制造项目、芯片半导体产业制造项目、高端智能设备制造等项目,为园区智能制造产业发展注入强劲动能。

随着智能制造的深入推进,大邑有望在更多领域打造出具有示范效应的智能工厂和数字化车间,推动县域制造业整体迈向更高水平。同时,智能制造的发展也将带动相关配套产业协同发展,为大邑县的经济社会高质量作出积极贡献。

成都日报锦观新闻 记者 程琪霖 图片 程琪霖 部分来自受访单位 编辑 曾雪柔