化工列管式换热设备

文章由山东擎雷环境科技股份有限公司提供

一、核心结构与传热原理

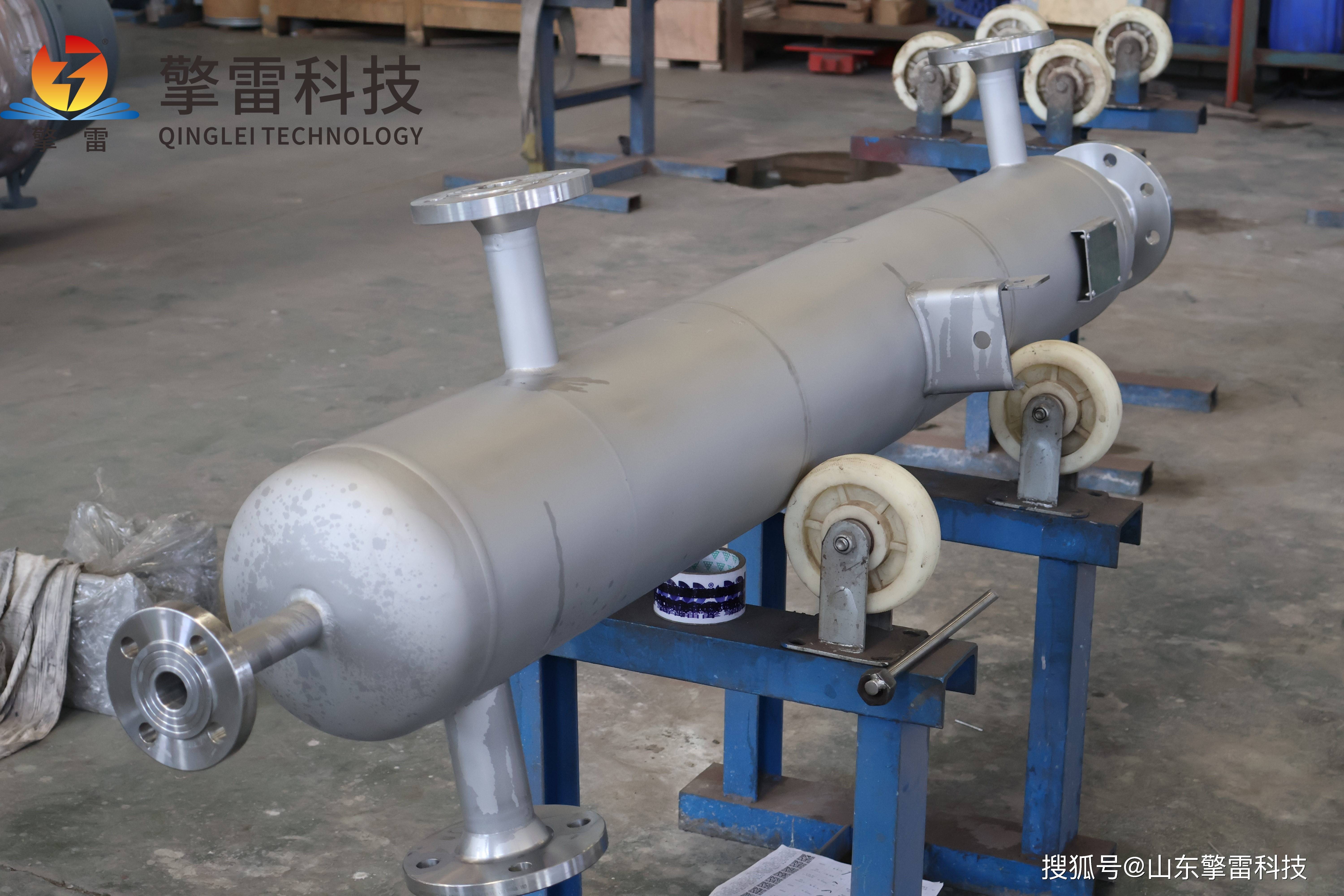

化工列管式换热设备是一种经典的间壁式换热器,其核心结构包括壳体、管板、换热管、封头(端盖)及折流挡板。

壳体:作为外部容器,容纳流体并提供支撑。

管束:由多根平行排列的换热管组成,是实现热量传递的主要部件。

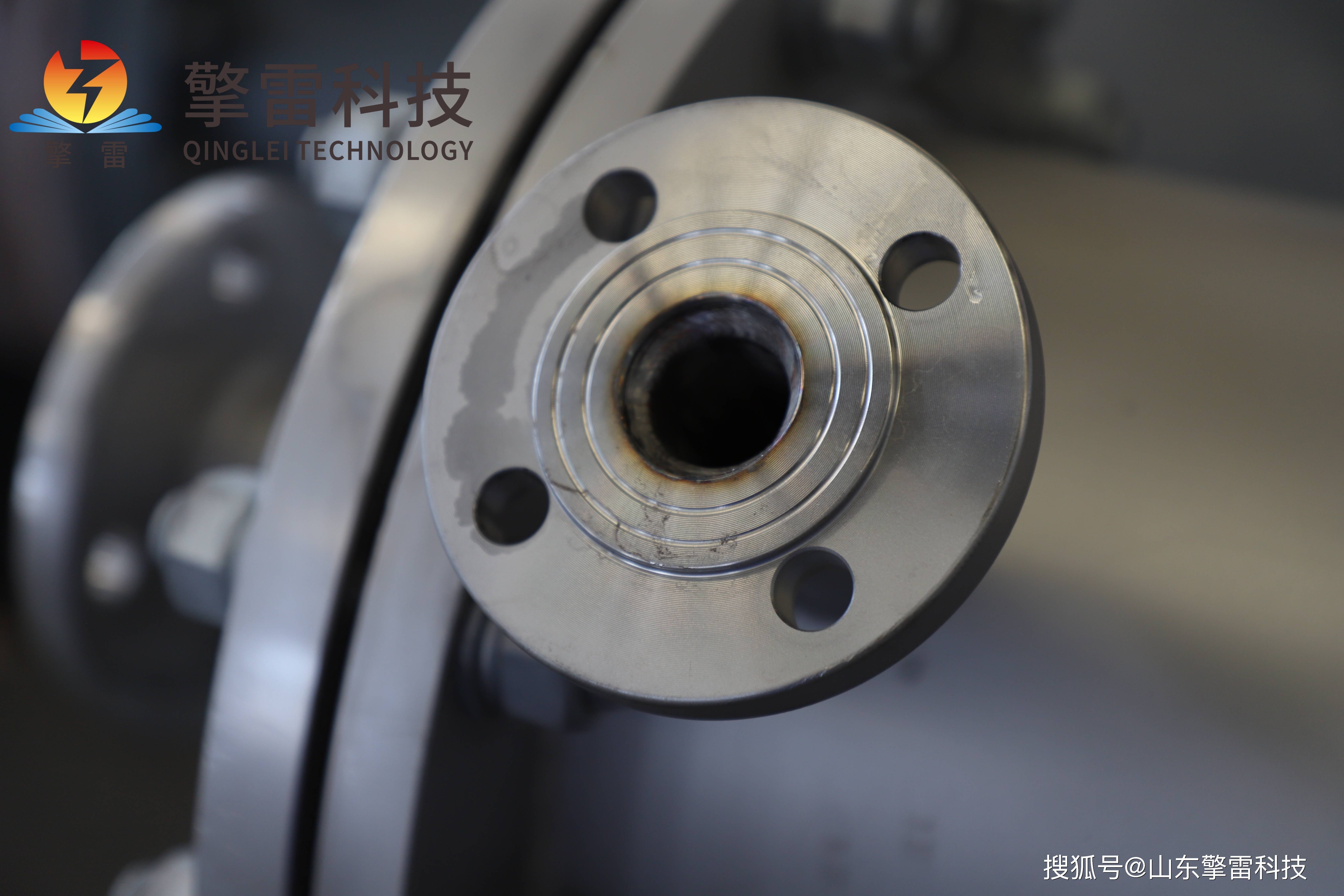

管板:固定换热管两端的金属板,起到连接和密封作用。

封头:位于壳体两端,控制流体流向。

折流挡板:设置于壳程内,引导流体多次改变方向,增加湍流程度以提高传热效率。

工作原理:

换热器内部分为热流体通道和冷流体通道。一种流体在管内流动(管程),另一种流体在管外(壳程)流动,两者通过管壁进行热量交换。管束中的大量换热管显著增加了换热面积,从而提高了换热效率。

二、主要类型及特点

根据结构设计的不同,化工列管式换热设备可分为以下类型:

固定管板式

特点:两端的管板与壳体固定连接,结构简单,制造成本低。

适用场景:适合温差较小、两侧介质不易结垢且不需要频繁清洗的场合。

缺点:当壳程和管程流体温差较大时,热应力可能导致设备损坏,需设置补偿圈或膨胀节。

展开全文浮头式

特点:一端管板不与壳体相连,允许管束随温度变化自由伸缩,减小温差应力。

优点:便于清洗和维修,适用于温差大、压力高的工况。

缺点:结构复杂,成本较高,小浮头处可能存在内漏风险。

U型管式

特点:每根换热管呈U字形,两端固定在同一块管板上,允许管束自由伸缩。

优点:适用于高温高压条件,无小浮头泄漏问题。

缺点:管程清洗较为困难,要求使用不易结垢的介质。

填料函式

特点:通过填料函密封管束与壳体,允许管束有一定的位移。

缺点:应用不如前三

者普遍,适用于特定化工流程和反应器。

三、应用领域

化工列管式换热设备凭借其坚固的结构和灵活的操作性,广泛应用于多个行业:

化工行业:用于反应器冷却、废热回收、蒸馏塔再沸器等。

石油行业:用于原油加热、油品冷却、气体冷凝等。

医药行业:用于药物合成、灭菌、浓缩等工艺。

食品行业:用于牛奶巴氏杀菌、果汁浓缩、啤酒发酵等。

电力行业:用于蒸汽冷凝、冷却水循环等。

四、设计特点与材料选择

材料选择:根据介质特性选择普通碳钢、紫铜或不锈钢。

折流挡板:常用圆缺形和圆盘形,增加湍流程度,提高传热效率。

温差补偿:采用膨胀节或补偿圈,减小热应力,避免管子扭弯或松脱。

五、经济效益与维护策略

经济效益

成本优化:模块化设计降低初始投资,紧凑结构节省空间。

能效提升:高效传热设计降低能耗,全生命周期成本节省。

维护策略

定期清洗:清洗管束以去除水垢和沉积物,保证传热效率。

检查密封件:定期更换密封件,防止泄漏。

振动监测:集成传

感器实时监测管束振动,预防疲劳损伤。

六、市场预测与技术趋势

市场需求:全球趋势显示,市场规模预计2029年接近77亿元,年复合增长率5.3%。

中国市场:占比超40%,驱动因素包括碳中和目标与工业余热回收需求。

技术前沿:

材料升级:研发耐腐蚀合金、陶瓷涂层,提升设备寿命。

结构创新:优化管束排列方式,提高安装效率。

智能化控制:集成传感器与AI算法,实现远程监控与智能调节。

七、结论

化工列管式换热设备以其高效传热、结构紧凑、维护方便等优势,在化工、石油、电力、制药等领域展现出广阔的应用前景。通过材料升级、结构改进和智能技术融合,其传热效率、耐用性和经济性得到全面提升。未来,随着绿色制造和智能制造的推进,化工列管式换热设备将在工业升级与能源转型中发挥更大作用,成为热交换领域的核心设备。