未来空调长这样?科学家3D打印热交换器,效率飙升50%

(来源:MIT Technology Review)

(来源:MIT Technology Review)

换热器作为热能传导的关键装置,已渗透现代社会的各个角落,包括数据中心、船舶、工厂以及各种建筑物中几乎都有它们的身影。

这类设备的本质功能是实现️热量的高效转移,但就现阶段而言,受限于传统制造工艺,目前主流产品仍采用几种成本最低、加工最简单的标准结构。

最新的一项研究表明,通过 3D 打印技术设计的创新结构,可以使空调、冰箱等制冷设备的核心部件变得更小巧、更高效。目前,这项研究成果已经发表在 International Journal of Heat and Mass Transfer 上。

“热交换器是工业经济的核心设备之一,它们是每台机器以及每个能量传输系统的重要组成部分。”这篇研究论文的通讯作者、伊利诺伊大学厄巴纳-香槟分校教授 William King 指出,“现有设计普遍采用直线、直角和圆管等易于加工的结构。”

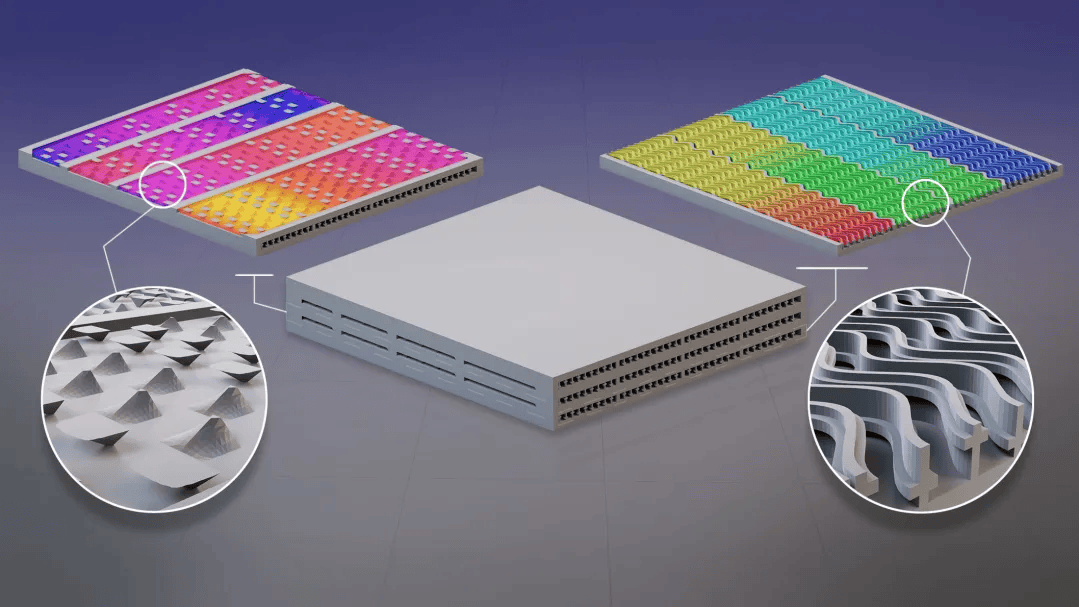

对此,他和团队利用 3D 打印技术突破传统制造局限,开发出具有波浪形壁面和金字塔状凸起的创新结构。这些设计能显著优化热传导路径,是传统制造技术所难以实现的。

研究团队基于一种常见的制冷剂 R-134a 来进行系统设计,这种制冷剂广泛应用于空调和冰箱等设备。

当冷水降低制冷剂的温度时,它会在通过设备的过程中从气体变成液体。随后,这种液态制冷剂可以进入冷却系统的其他部分,用于降低从房间到服务器机架等各种目标的温度。

最有效的制冷方式通常是通过在设备两侧之间构建非常薄的壁,并最大化水和制冷剂与这些壁的接触面积。(想象一下,穿着薄 T 恤躺在冰块上,肯定比戴着手套用手摸冰块要冷得多。)

为了设计出最佳的热交换器,研究人员使用模拟技术并开发出机器学习模型,以预测不同设计在各种条件下的性能。

在经过 36,000 次模拟验证后,研究人员最终敲定了设计方案。其中的关键创新点,其一,是在设备接触水的一侧️增加了许多小鳍片,这些鳍片扩大了表面积,从而最大化热量传递;其二,是设计了️波浪形的水流通路,再次帮助增加接触面积。通过模拟,研究人员精确计算出了通道的弯曲程度以及鳍片的最佳位置。

展开全文在制冷剂流经的一侧,设计中加入了沿壁分布的小型金字塔状凸起。这些结构不仅增加了冷却面积,还能在制冷剂通过时促进混合,避免液体附着管壁(这种附着会降低传热效率)。

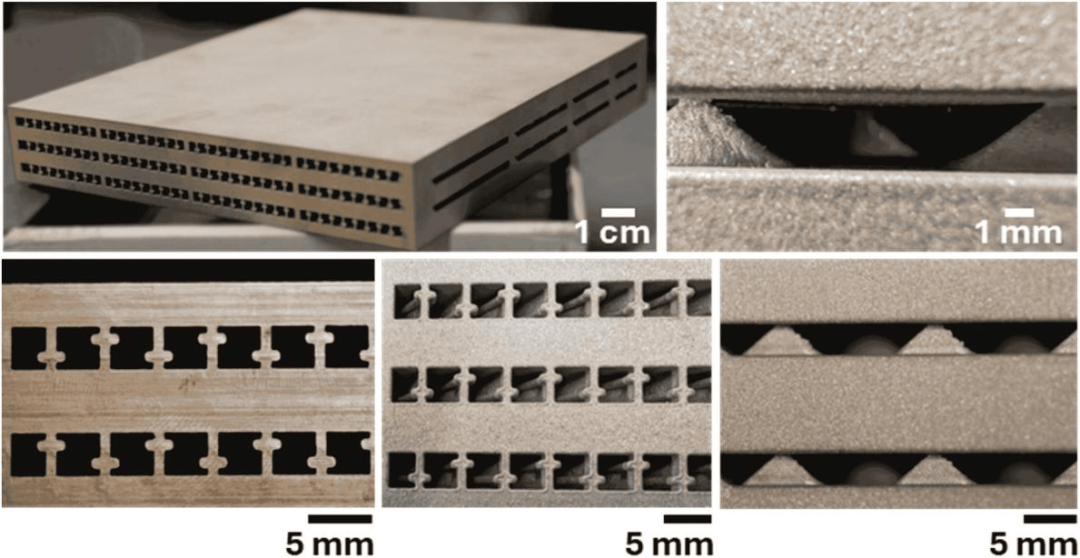

在确定了最终设计方案后,研究人员使用了一种名为“金属直接激光烧结”的 3D 打印技术,其通过激光逐层熔融金属粉末(本实验采用铝合金粉末),最终构建出完整的热交换器设备结构。

图|3D 打印制造完成的设备实物照片(来源:MIT Technology Review)

图|3D 打印制造完成的设备实物照片(来源:MIT Technology Review)

测试结果显示,通过这种技术制造的热交换器比其他设计更高效地冷却了制冷剂。在相同泵功条件下,其功率密度️突破每立方米 6 兆瓦,比常见的壳管式热交换器性能️提升 30%-50%,其功率密度与另一种工业界常见设计(比如钎焊板式热交换器)相当。

“虽然这一设备并未显著超越当前最先进的技术,但利用建模和 3D 打印技术来开发新型热交换器设计的方法充满潜力。”暖通行业咨询公司 Optimized Thermal Systems 的研发总监 Dennis Nasuta 评价道,“这项技术的探索空间还很大,我们尚未触及其性能天花板。”

不过 Dennis Nasuta 也指出当前瓶颈,与传统制造相比,️激光烧结等增材制造技术仍存在效率低、成本高的问题,短期内难以大规模应用于民用制冷设备。他认为该技术可能率先在航空航天、高端汽车等能够承受高成本的细分领域落地。

据预测,到 2050 年建筑制冷能耗将翻番,创新设计对应对未来巨大的能源需求至关重要。“现代舰船搭载的电子设备数量激增,对紧凑型高效散热系统提出了迫切需求。”研究团队成员 Nenad Miljkovic 表示。

然而,包括制造成本在内的诸多挑战仍需克服,才能让像 William King 和团队设计的这类创新成果真正在实际设备中发挥作用。

Dennis Nasuta 还指出,采用这些新技术的另一个障碍是,现行标准并未要求更高的效率。事实上,市场上已存在多种能提升设备效率的技术,但都因类似原因未能普及。

“3D 打印等新制造技术要真正走入寻常百姓家,还需要经历漫长的过程。”他坦言,“所以,明年的家用空调中暂时还不会出现这项技术。”

参考链接:

1.https://www.technologyreview.com/2025/04/02/1114166/how-3d-printing-could-make-better-cooling-systems/

2.https://doi.org/10.1016/j.ijheatmasstransfer.2025.126836