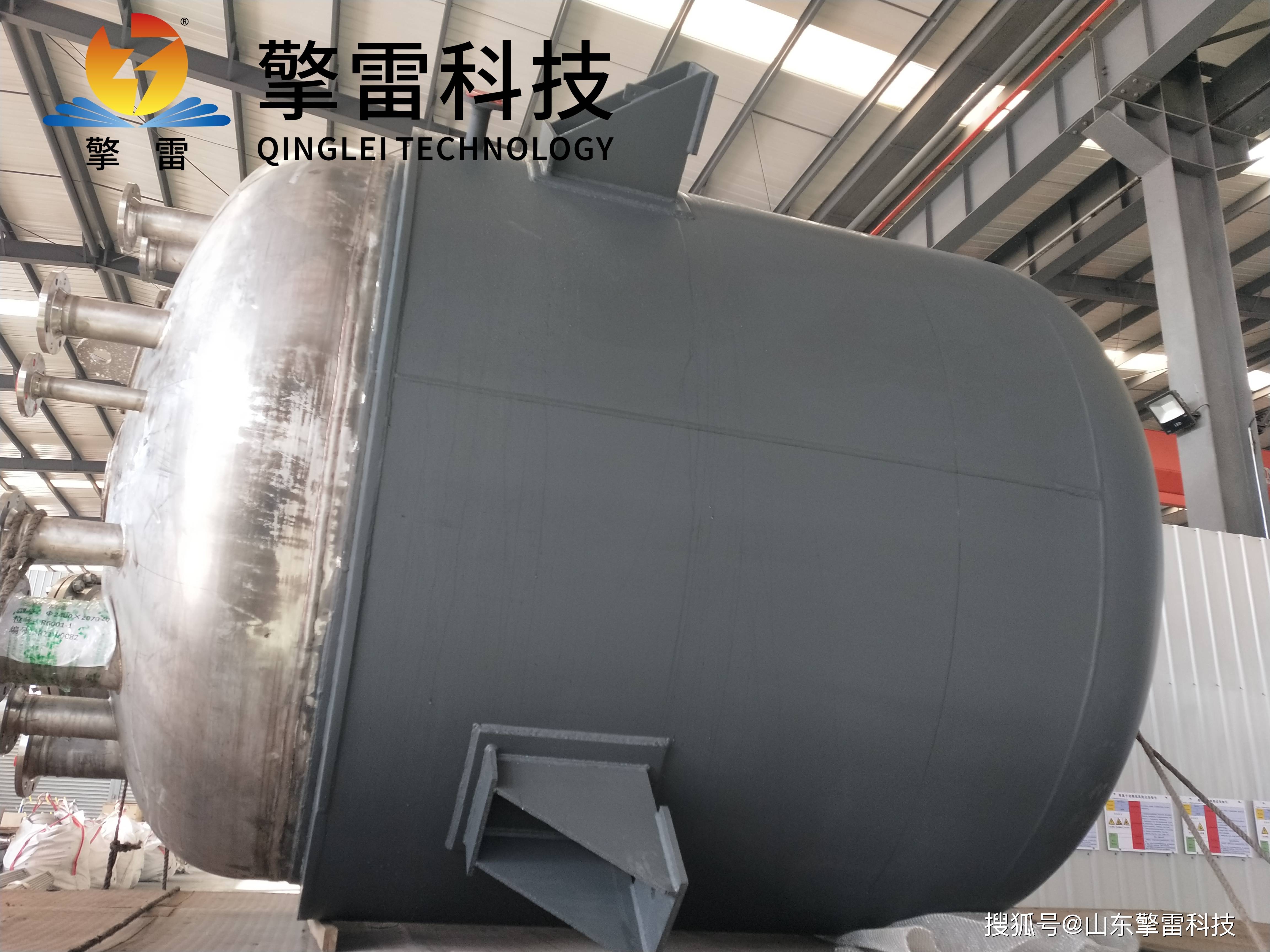

聚合反应釜

文章由山东擎雷环境科技股份有限公司提供

聚合反应釜作为化工、材料科学等领域的核心设备,通过控制温度、压力等参数,将小分子转化为高分子材料。本文将从定义、分类、结构、工作原理、应用领域及发展趋势六方面,全面解析聚合反应釜的关键特性。

一、定义与分类:聚合反应的核心载体

定义:聚合反应釜是专为聚合反应设计的密闭容器,通过优化反应条件(温度、压力、搅拌速率等),实现小分子到高分子化合物的转化。

分类:

本体聚合釜:单体在无溶剂或少量引发剂下聚合,需耐受高温高压。

溶液聚合釜:单体溶于溶剂中反应,依赖高效搅拌与传热系统。

悬浮聚合釜:单体以液滴悬浮于水中,需特殊搅拌装置确保分散均匀。

釜式与塔式:釜式结构紧凑,操作灵活;塔式适用于大空间长反应时间场景。

二、结构设计:安全、效率与功能的平衡

核心部件:

釜体:采用不锈钢、镍基合金等耐腐蚀材料,容积范围从实验室级(50L)到工业级(50,000L)。

搅拌系统:配备锚式、涡轮式等多形式搅拌器,确保物料均匀混合。

加热与冷却:支持蒸汽加热、电加热或夹套冷却,实现精确温控。

智能控制:集成传感器与控制系统,实时采集温度、压力、pH值等数据。

创新设计案例:

展开全文大容积化:60m³反应釜提升生产效率,蒸汽底部加热使传热效率提高30%。

材料升级:采用复合碳化硅涂层,增强耐腐蚀性与热稳定性。

三、工作原理:精准控制的化学艺术

反应流程:

投料:加入单体、催化剂、溶剂,通过搅拌器混合均匀。

升温:加热至反应温度(如150℃),维持压力稳定。

监控:实时调整加热功率与搅拌速度,确保反应稳定。

出料:反应结束后,产物经离心、洗涤、干燥等后处理。

关键控制参数:

温度:影响催化剂活性与产物分子量分布。

压力:防止物料挥发,确保反应体系稳定。

搅拌速率:决定混合效果与反应速率。

四、应用领域:贯穿多行业的材料制造

核心领域:

塑料生产:制备聚乙烯、聚丙烯等,釜式反应器占主流。

合成橡胶:通过聚合反应得到高性能橡胶材料。

功能材料:生产光学材料、电子材料(如导电高分子)。

生化制药:用于酶催化反应与细胞培养,支持生物制药需求。

案例实证:

某企业采用60m³反应釜,橡胶年产量提升40%,能耗降低25%。

新型水热反应釜实现纳米材料可控合成,粒径均匀性提高60%。

五、发展趋势:高效、环保与智能化升级

技术方向:

高效化:优化釜体结构,采用微通道混合技术,缩短反应时间。

环保化:开发绿色催化剂,减少废弃物排放,符合碳中和目标。

智能化:集成AI算法,实现远程监控与自适应控制。

材料创新:应用石墨烯涂层、陶瓷复合材料,提升耐腐蚀性与寿命。

市场预测:

全球聚合反应釜市场规模预计2029年达120亿美元,年复合增长率4.8%。亚太市场需求强劲,中国占比超35%,驱动因素包括新能源材料与环保技术投资。

结语

聚合反应釜作为材料制造的关键设备,其技术进步直接推动化工、医药、电子等领域发展。未来,随着高效化、环保化与智能化的升级,聚合反应釜将在工业4.0与绿色制造中发挥更大作用,助力全球产业转型与可持续发展。