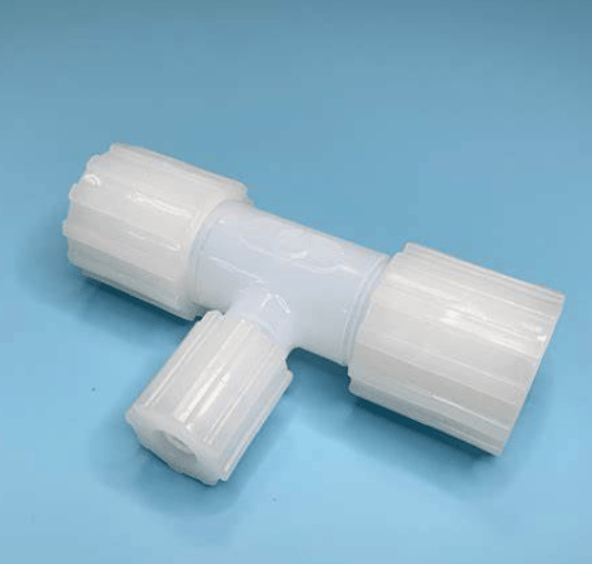

多波 PFA 扩接头壁厚差异>0.2mm耐压性危机如何解

2025-04-08

一、原因分析

- ️模具设计不合理

- ️流道设计缺陷:多波 PFA 扩接头形状复杂,若模具流道设计未能充分考虑到塑料熔体在不同部位的流动特性,就会导致熔体在流向波峰和波谷区域时速度和压力不一致。例如,流道直径过小或过长,熔体流经时压力损失过大,在波谷等远离浇口的区域,熔体难以快速、充分填充,造成壁厚偏薄;而波峰靠近浇口处,熔体容易聚集,壁厚偏厚。

- ️冷却系统不均:模具冷却系统对塑件壁厚均匀性影响重大。如果冷却管道在波峰和波谷区域的分布、间距不合理,会使不同部位冷却速度不同。波峰处冷却较快,塑料熔体迅速凝固,限制了后续熔体的补充;波谷冷却慢,熔体有更多时间流动,导致壁厚差异。像冷却管道在波峰处过于密集,而波谷处稀疏,就易出现这种情况。

- ️注塑工艺参数不当

- ️注射压力与速度:注射压力和速度是控制熔体填充的关键参数。当注射压力过低或速度过慢时,熔体在填充波谷等复杂结构区域时,难以克服流动阻力,无法及时充满型腔,造成壁厚不足。相反,若注射压力过高、速度过快,熔体在波峰处会快速堆积,致使波峰壁厚增加。

- ️保压时间与压力:保压阶段对补偿熔体收缩、保证壁厚均匀至关重要。保压时间过短或压力不足,波谷等远离浇口区域的熔体收缩得不到有效补充,壁厚减薄;保压时间过长或压力过大,波峰处持续受压,壁厚进一步增加,扩大了壁厚差异。

- ️原材料特性

- ️熔体流动性:PFA 材料的熔体流动性会因批次、生产厂家不同而有差异。流动性差的 PFA 熔体在注塑复杂的多波扩接头时,更难均匀填充型腔,在波谷等狭窄、偏远区域,熔体难以到达,易造成壁厚不均。

- ️收缩率波动:PFA 材料收缩率并非固定值,受温度、压力等因素影响。在多波扩接头注塑中,波峰和波谷区域成型条件不同,若材料收缩率波动大,就会使波峰和波谷收缩不一致,导致壁厚差异。

二、解决措施

- ️优化模具设计

- ️改进流道系统:采用 CAE(计算机辅助工程)模拟分析,优化流道布局。根据熔体在多波扩接头型腔中的流动模拟结果,合理调整流道直径、长度和形状,确保熔体均匀、快速地填充波峰和波谷区域。例如,可在波谷对应的流道部位适当增大直径,减小熔体流动阻力;采用热流道系统,保持熔体温度和压力稳定,提高熔体填充的一致性。

- ️均衡冷却系统:通过模拟冷却过程,优化冷却管道布局。使冷却管道在波峰和波谷区域分布均匀,间距合理,保证塑件各部位冷却速度一致。比如,在波谷区域增加冷却管道数量或调整管道位置,加速波谷冷却,减少因冷却不均造成的壁厚差异。同时,可采用随形冷却技术,根据塑件形状设计冷却水路,实现更精准的冷却控制。

- ️调整注塑工艺参数

- ️优化注射参数:通过试模,结合实际塑件情况,精确调整注射压力和速度。在填充初期,采用较高的注射速度,使熔体快速充满型腔主体部分;在接近型腔末端(如波谷区域)时,适当降低注射速度,提高注射压力,确保熔体充分填充,减小壁厚差异。

- ️精准控制保压:利用压力传感器等设备,实时监测型腔压力,确定最佳保压时间和压力。在保压初期,采用较高压力,快速补偿熔体收缩;随着时间推移,逐渐降低保压压力,避免波峰过度受压。同时,根据波峰和波谷的实际壁厚情况,对不同区域进行差异化保压控制,通过设置多个保压阶段和不同压力值来实现。

- ️控制原材料质量

- ️稳定材料供应:选择质量稳定、熔体流动性和收缩率波动小的 PFA 原材料供应商,并建立长期合作关系。每次采购原材料时,严格进行质量检验,包括熔体流动速率、收缩率等指标测试,确保原材料质量符合生产要求。

- ️材料预处理:对 PFA 原材料进行充分干燥,去除水分和挥发物,稳定材料性能。根据材料特性,合理控制干燥温度和时间,一般 PFA 材料干燥温度在 120 - 150°C,干燥时间 2 - 4 小时,以保证材料在注塑过程中具有稳定的熔体流动性和收缩率,减少因材料因素导致的壁厚差异。

通过对模具设计、注塑工艺参数以及原材料质量的综合优化,能够有效减小多波 PFA 扩接头注塑时波峰与波谷的壁厚差异,提升产品的耐压性能,确保产品质量稳定可靠。