齿轮精密注塑成本控制要点

2025-02-14

在齿轮制造领域,精密注塑工艺因能够高效生产高精度齿轮而被广泛应用。有效控制齿轮精密注塑成本,对提升企业竞争力至关重要。以下从原材料、模具、设备、生产过程、质量控制及人员管理等方面,阐述成本控制要点。

一、原材料成本控制

(一)合理选材

- 性能匹配:依据齿轮的使用场景与性能要求,精准选择塑料材料。例如,对于承受较大载荷的齿轮,优先选用强度高、耐磨性好的材料,如聚甲醛(POM)、尼龙(PA)等;对于对尺寸稳定性要求高的精密齿轮,可考虑聚碳酸酯(PC)。避免过度追求高性能材料而增加成本,确保所选材料性能与齿轮实际需求相匹配。

- 性价比考量:在满足性能前提下,对比不同供应商的原材料价格与质量。寻找性价比高的材料,关注原材料市场动态,把握价格波动规律,适时采购。如与供应商建立长期合作关系,争取更优惠的价格和稳定的供货。同时,考虑回收料的合理使用,在不影响产品质量的情况下,适量添加回收料,降低原材料成本。

(二)减少浪费

- 精确计量:采用高精度的原材料计量设备,确保每次注塑所用材料量精确。通过精确计量,既能保证产品质量稳定性,又能避免材料浪费。例如,利用电子称重系统,对塑料颗粒进行精准称重,误差控制在极小范围内。

- 边角料回收利用:有效收集和处理注塑过程中产生的边角料。对于热塑性塑料,边角料经粉碎、造粒等处理后,可按一定比例重新混入新料中使用。制定合理的边角料回收流程和质量标准,确保回收料的使用不影响齿轮性能。

二、模具成本控制

(一)优化设计

- 一次成型设计:在模具设计阶段,充分考虑齿轮结构与注塑工艺,尽量实现一次成型,减少后加工工序。例如,通过合理设计浇口位置、数量和流道系统,确保塑料熔体均匀填充型腔,避免出现缩痕、气泡等缺陷,减少因后处理带来的成本增加。

- 通用性设计:设计具有一定通用性的模具,可通过更换部分关键部件,生产不同规格的齿轮。这样既能降低模具开发成本,又能提高模具的使用效率,减少模具闲置造成的资源浪费。

(二)延长模具寿命

- 优质材料选择:选用质量好、耐磨性强的模具材料,虽然初始采购成本较高,但从长期看,可减少模具磨损和维修次数,延长模具使用寿命,降低总体成本。例如,对于高精度齿轮模具,采用优质的模具钢,并进行适当的热处理,提高模具的硬度和耐磨性。

- 定期维护保养:建立完善的模具维护保养制度,定期对模具进行清洁、润滑、检查和维修。每次使用后,及时清理模具表面的塑料残渣和油污,对活动部件进行润滑,确保其运动顺畅。定期检查模具的关键尺寸和精度,发现问题及时修复,避免模具损坏加剧导致的成本增加。

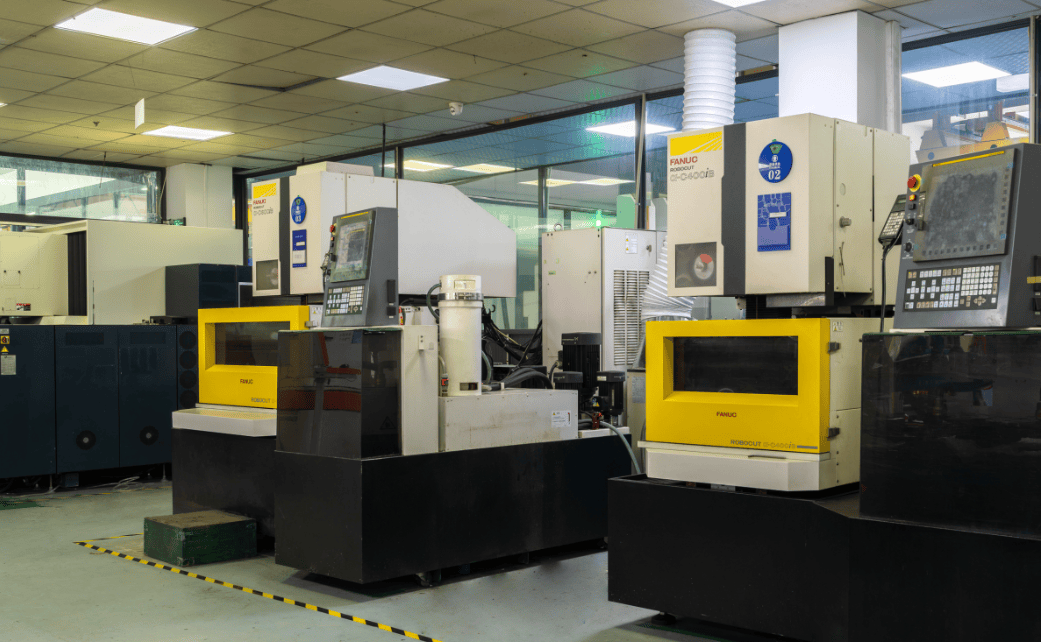

三、设备成本控制

(一)合理选型

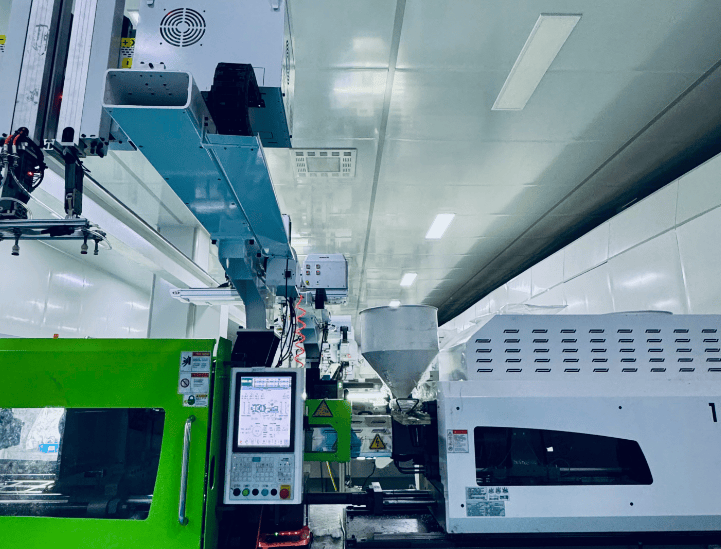

展开全文- 性能匹配:根据齿轮的精度要求、生产规模和注塑工艺特点,选择合适的注塑设备。避免过度追求高端设备而造成资源浪费,也不能因设备性能不足影响产品质量和生产效率。例如,对于高精度齿轮注塑,选择具有高精度注射控制、稳定锁模力和良好温度控制性能的注塑机。

- 设备利用率:考虑设备的通用性和兼容性,选择能适应多种齿轮生产需求的注塑机,提高设备利用率。同时,合理安排生产计划,避免设备闲置,充分发挥设备产能,降低单位产品的设备折旧成本。

(二)降低能耗

- 节能设备选用:选用节能型注塑设备,如采用伺服电机驱动的注塑机,相比传统液压注塑机,可显著降低能耗。同时,对设备的加热系统、冷却系统等进行节能改造,采用高效节能的加热元件和智能控制系统,根据生产需求自动调节能耗。

- 优化生产参数:通过优化注塑工艺参数,如调整注射速度、压力、保压时间和冷却时间等,在保证产品质量的前提下,缩短注塑周期,降低设备运行时间,从而减少能耗成本。

四、生产过程成本控制

(一)优化工艺

- 参数优化:通过试验和模拟分析,确定最佳的注塑工艺参数,如温度、压力、速度等。精确控制工艺参数,可提高产品成型质量,减少废品率,降低生产成本。例如,利用模流分析软件,模拟塑料熔体在模具中的流动过程,优化工艺参数,避免出现翘曲、变形等缺陷。

- 流程优化:对整个生产流程进行梳理和优化,去除不必要的环节,提高生产效率。例如,合理安排原材料运输、注塑、后处理等工序的衔接,减少中间等待时间,实现生产流程的顺畅运行。

(二)生产计划安排

- 均衡生产:制定合理的生产计划,避免生产高峰和低谷,实现均衡生产。均衡生产可使设备、人员等资源得到充分利用,降低生产成本。例如,根据订单需求和生产能力,合理安排生产进度,避免因赶工导致的额外成本增加。

- 批量生产:在满足客户需求的前提下,尽量采用批量生产方式。批量生产可降低单位产品的生产准备成本,如模具调试、设备调整等费用,提高生产效率,降低生产成本。

五、质量控制成本控制

(一)预防为主

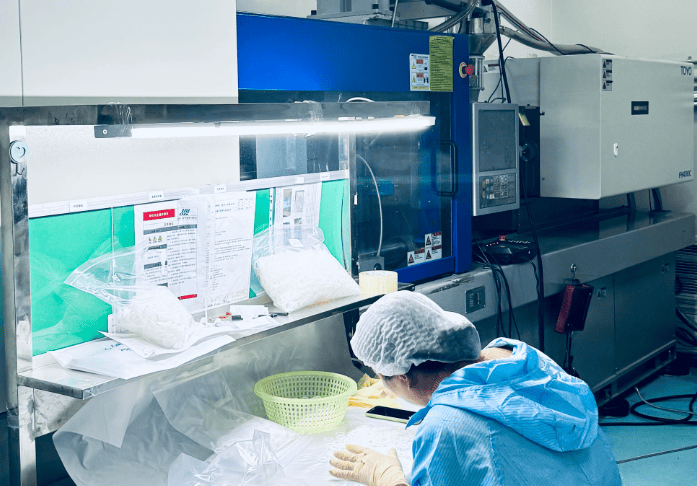

- 首件检验严格把关:在生产开始时,对首件产品进行严格检验,确保产品质量符合标准。首件检验合格后,方可进行批量生产。通过首件检验,及时发现潜在的质量问题,避免批量不合格产品的产生,降低质量成本。

- 过程监控加强:加强生产过程中的质量监控,采用在线检测设备,实时监测产品的尺寸、外观等质量指标。当发现质量问题时,及时调整生产工艺或设备,防止问题扩大化,减少废品损失。

(二)合理控制检验成本

- 检验方法选择:根据产品质量要求和生产实际情况,选择合适的检验方法和检验设备。对于一些非关键尺寸和外观缺陷,可采用抽样检验的方式,降低检验工作量和成本。对于关键质量指标,采用高精度的检测设备进行全检,确保产品质量。

- 检验人员培训:加强对检验人员的培训,提高其检验技能和质量意识。熟练的检验人员能够准确、快速地进行检验工作,减少误判和漏判,提高检验效率,降低因检验失误导致的成本增加。

六、人员管理成本控制

(一)合理配置人员

- 岗位匹配:根据生产流程和工作任务,合理配置人员,确保每个岗位的人员数量和技能水平与工作要求相匹配。避免人员冗余或不足,提高工作效率,降低人力成本。例如,对于注塑操作岗位,安排熟练掌握注塑设备操作技能的人员;对于质量检验岗位,安排具备专业检验知识和技能的人员。

- 多技能培训:开展多技能培训,使员工具备多种工作技能,能够在不同岗位之间灵活调配。这样在生产任务变化时,可及时调整人员安排,提高人员利用率,降低人力成本。

(二)激励机制建立

- 绩效考核:建立科学合理的绩效考核制度,将员工的工作绩效与薪酬、奖金等挂钩。通过绩效考核,激励员工提高工作效率和产品质量,减少废品率和生产事故,降低生产成本。例如,对生产效率高、产品质量好的员工给予奖励,对工作失误导致成本增加的员工进行相应处罚。

- 员工关怀:关注员工的工作和生活需求,提供良好的工作环境和发展空间,增强员工的归属感和忠诚度。稳定的员工队伍可减少人员流动带来的招聘、培训等成本,同时员工的工作积极性和创造力得到提高,有利于企业的长期发展。

齿轮精密注塑成本控制贯穿于生产的各个环节,从原材料选择到人员管理,每个环节都对成本有着重要影响。通过对这些要点的有效把控,企业能够在保证产品质量的前提下,降低生产成本,提高经济效益和市场竞争力。